.png)

.png)

آجرها و (آجرهای لعابدار) از مصالحی هستند که به صورت صنعتی تولید وجایگزین سنگ شده اند و در حقیقت دست ساخته بشرند، سنگی دگرگون که از تغییر وضعیت خشت پدید می آید. این گروه مصالح که اولین تولید صنعتی و انبوه مصالح ساختمانی به دست بشر به شمار می آیند بر اساس نوع مواد اولیه، روند تولید و محل مصرف به انواع متنوعی تقسیم می شوند. آجرهای رسی که اولین و فراوان ترین آنها هستند قدمت چند هزار ساله دارند. با پیشرفت تکنولوژی و علم شیمی انواع بی شماری از آجرها با کیفیت های مختلف، ابعاد و شکل ظاهری متنوع راهی بازار مصرف شده اند.

آجر رسی از قدیمی ترین مصالح ساختمانی است که به وسیله بشر تولید شده است. سنگ با وجود فراوانی استقامت به راحتی در دسترس قرار نمی گیرد، این مصالح طبیعی فرم دلخواه را به آسانی به خود نمی گیرد و با صرف هزینه بسیار قطعات آن یکسان می گردند و در این حالت دور ریز زیادی از خود به جا می گذارد. در حالی که گل حاصل از خاک رس که منشأ تهیه آجر است به راحتی شکل دلخواه را به خود می گیرد و محصولی همگن به دست می دهد. از این رو می توان با قالب زدن گل و حرارت دادن آن، مصالحی سخت، دارای مشخصات فیزیکی، مکانیکی و شیمیایی یکسان، متناسب با کاربرد، منطبق با فیزیک بدن انسان، با فرآیند تولید ساده، سریع و حمل و نقل آسان تولید نمود.

اولین پیامهای تاریخی تمدنهای گذشته به وسیله آجر برای ما به یادگار مانده است. این اسناد تاریخی اولین کتابخانه های تمدن بشری را تشکیل می داده اند. به اعتقاد باستان شناسان اولین بار اجر در سرزمین بین النهرین تهیه شده است. به هر صورت باید آجر پس از پیدایش آتش و در آن نواحی که معادن سنگ وجود نداشته است اختراع شده باشد.

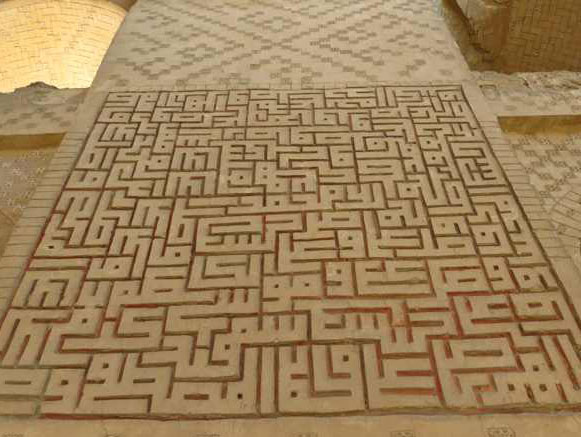

نمونه های زیبا و باعظمت کاربرد اجر در معماری ایران باستان نماینده پیشرفت درخشان ایرانیان در تولید و مهندسی کاربرد این مصالح است. در این میان می توان از زیگورات چغازنبیل، ایوان مدائن، کاخ های فیروزآباد و لرستان در قبل از اسلام و همین طور مساجد جامع اصفهان و یزد، گنبد کاووس و ارگ تبریز مریوه به دوران بعد از اسلام نام برد. (تصاویر شماره ۱و۲)

1- تزیینات آجری مقبره پیربکران

2- بنای آجری معبد چغازنبیل با قدمت سه هزار سال

رمز توانایی آجر در خلق شگفت انگیز ترین ساختمان های تاریخ در تناسبات آن نهفته است. این ابعاد در طی زمان متحول شده و در حال حاضر با ساختار و توانایی بدن انسان هماهنگ گردیده است. ابعاد آجر به طریقی است که به راحتی در یکدیگر قفل و بست می گردند. این خاصیت، کیفیت های مهندسی بی شماری از جمله در محل اتصال دو دیوار به یکدیگر به وجود می آورد.

آجرها به کمک ملات به یکدیگر متصل می شوند و سطح یکنواختی را به وجود می آورند. این ابعاد متناسب باعث شده است که این مصالح به منظور اجرای دهانه های وسیع به صورت قوس و طاق و گنبد که از زمان قبل از ساسانیان در ایران رواج داشته است، کارآیی منحصر به فردی داشته باشد.

خواص آجر باعث شده است که به عنوان مصالح پرکننده دیوار و سقف از جمله پرمصرف ترین مصالح باشد. زیبایی آجر و الگوی حاصل از آجرچینی باعث شده است که به صورت نما در داخل و خارج بنا مورد است قرار گیرد و هویت خاصی به ساختمان ببخشد.

استفاده از آجر به عنوان فرش پلکان، فارغ از مقاومت مطلوب آن ویژگیهای اقلیمی این مصالح کویری را بیشتر به نمایش می گذارد.

روش نوین امروزی، وسایل فنی زیاد و امکانات فراوانی را به دست معماران داده است که با وجود مدرن بودن، وسیله ای برای شکفتن روح حساس و زیباشناس آنها باشد. البته تنها آجر وسیله شناخت این زیبایی روحی نیست بلکه عناصر بسیاری نیز این عمل را به خوبی انجام می دهند، ولی فرق آنها در این است که آجر قابلیت ایفای هر منظوری را دارد و با وجود گذشت قرون متمادی هنوز مدرن است. یک ساختمان آجری جزئی از طبیعت است و هم آوایی آن را نه تنها به هم نمی زند بلکه رنگ و فرم بدیعی نیز به آن می افزاید و با این وجود هیچ گاه کهنه نبوده و نیست و همراه با زمان پیش می رود. به هر حال یک ساختمان آجری همانند یک فرش دستباف ترکیب بدیعی از سلیقه های بی انتهای معماران هنرمند است. (تصاویر شماره ۳ و ۴)

3- کلیسای اعظم رستاخیز مسیح، ماریو بوتا

4- کلیسای اعظم رستاخیز مسیح، ماریو بوتا

ساخت این فرآورده رسی هنوز هم به مقدار زیاد مطابق روش های سنتی انجام می شود. البته در نتیجه، پیشرفت های تکنولوژی در صد سال اخیر دستگاه های مدرنی با کارآیی بسیار بالا ساخته است که علاوه بر افزایش تولید، محصول از کیفیت بالاتری برخوردار است.

جریان تهیه آجر پنج مرحله عمده را به شرح زیر طی می کند:

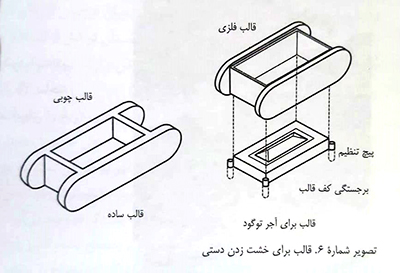

تهیه آجر در تمام مراحل یادشده بالا به دو طریق صنعتی و سنتی (ماشینی و دستی) انجام می شود. واضح است در صورت دقت در روند تهیه مواد اولیه و تولید، محصول به دست آمده به روش صنعتی با ماشین از کیفیت و کمیت بالاتری برخوردار خواهد بود. (تصویر شماره ۵)

ماده اولیه آجر را بیشتر خاک رس تشکیل می دهد. همان گونه که در بخش مربوط گفته شد، انواع مختلفی از خاک رس وجود دارد ولی بیشتر از خاک رس آبرفتی برای تهیه آجر استفاده می شود.

تهیه گل و خشت برای تهیه خشت آجر رسی سه روش متفاوت وجود دارد که در هر روس میزان رطوبت خاک و نوع گل فرق می کند.

زمانی که قطعات از ماشین های شکل دهی خارج می شوند مقدار قابل توجهی رطوبت به همراه دارند خشک کردن خشت خام قبل از پختن به علت جلوگیری از تغییر شکل زیاد و ترک در سطح خشت است همچنین از صرف هزینه سوخت بیشتر در کوره های اصلی و امکان دوده گرفتن کوره به سبب زیادی رطوبت اولیه و سوخت ناقص جلوگیری می کند.

خشک کردن موجب بروز انقباض میشود و این انقباض تا حدی مجاز است که محصول نهایی دارای اندازه مناسب و دلخواه باشد جمع شدگی در خشت خشک شده حدود ۱۰ درصد در هر بعد است.

درجه حرارت کوره خشک کن از ۴۰ تا ۲۰۰ درجه سانتیگراد و زمان خشک کردن از ۲۴ تا ۴۸ ساعت متغیر است که به نوعی بستگی دارد حرارت لازم معمولاً به کمک گرمای تلف شده از کوره های اصلی فراهم می شود در همه مراحل حرارت و رطوبت کاملاً تنظیم می گردد تا از انقباض سریع که موجب به وجود آمدن ترک های زیاد می شود اجتناب گردد.

در مناطق گرم و خشک از گرمای هوا به منظور خشک نمودن خرشت استفاده میکنند در این روش نحوه ی چیدن خشت ها از اهمیت فراوانی برخوردار است باید جریان هوا یکسان باشد چون باعث ایجاد انحنا و تغییر شکل آجر در اثر خشک شدن یکجانبه می شود. خشت خشکی که برای پختن آجر آماده میشود رطوبتی بین ۸ تا ۱۲ درصد به همراه دارد.

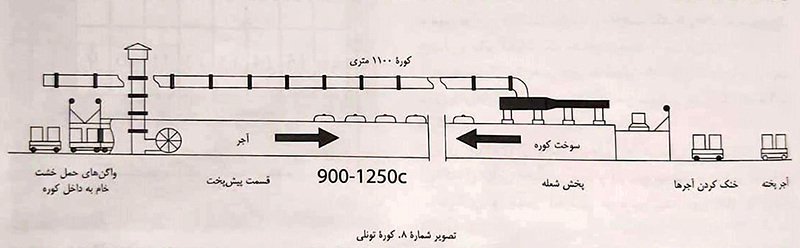

گداختن یکی از مهم ترین قدم ها در ساختن آجر است زمان مورد نیاز با توجه به نوع کوره نوعروس و سایر متغیرها از ۴۰ تا ۱۵۰ ساعت تغییر میکند در حال حاضر کوره های تونلی و کوره های متناوب انواع جدیدی از کوره هایی هستند که مورد استفاده قرار میگیرند در کوره آجر های خشک شده که بر روی واگن های مخصوص چیده شده اند از داخل تونل گذر می کنند و از کانون حرارتی عبور نموده و از سوی دیگر خارج میشوند.(تصویر 8)

8 - کوره تونلی

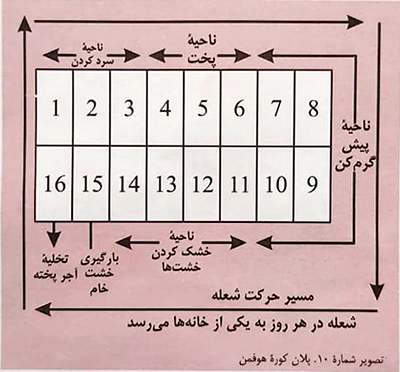

در کوره های دیگر حرارت به طور متناوب تغییر میکند در این روش کشت را ثابت و قانون حرارتی متغیر است سوخت این کوره های گازی طبیعی نفت یا زغال سنگ است.(تصویر10)

به علت غیر استاندارد بودن تولیدات امروزی کورههای چاهی از توضیح درباره آن صرف نظر مینماییم.

کنترل زمان پخت در کشور از اهمیت فراوانی برخوردار است و خشت خام فاقد مقاومت های مکانیکی مورد نظر است و چنانچه حاضر در بیش از حد ترانزیت ببیند تغییر شکل داده و دیگر قابل استفاده نخواهد بود.

به منظور اجتناب از بروز ترک حرارت تا دمای ۱۰۰ تا ۱۲۰ درجه سانتیگراد به کندی افزایش مییابد در این دما آب آزاد خش تا تبخیر و خشک میشود بعد از خشک شدن خش تا حرارت به سرعت تا ۷۰۰ الی ۸۰۰ درجه سانتیگراد افزایش مییابد و در این دما آب تبلور کائولن(دی هیدراته) تبخیر می شود و خشت ها نهایت تخلخل خود را پیدا میکنند. در دمای ۸۰۰ تا ۸۵۰ درجه سانتیگراد مواد زود گداز همراه با رس گداخته میشوند اجزای دیرگداز را احاطه میکند و بعد طولی رس ها نقصان مییابد و خشت حرارت دیده به مساله یکپارچه بدل می شود.

مصالح تشکیل شده از رس زود گداز در درجه حرارت مابین ۹۰۰ هزار و ۱۱۰۰ درجه سانتیگراد کاملاً گداخته شده و ساختار سنگی پیدا میکنند. این مصالح به خوبی در برابر نفوذ آب مقاومت و مقاومت مکانیکی بالا مقاومت در برابر یخبندان و سایر کیفیات یک مصالح ارزشمند را پیدا میکنند. در بعضی از روشهای نوین به منظور جلا یافتن سطح آجر در مرحله نهایی با تزریق گاز طبیعی سطح آجر می سوزد و تغییر رنگ داده جلا پیدا می کند.

برای جلوگیری از ترک آجرها را به آهستگی سرد می کنند و بعد از آن کنترل نهایی انجام می شود و در صورت نیاز به منظور یکنواختی ماشین کاری و سپس آجر های مرغوب بسته بندی انبار یا بارگیری می شوند.

آجرهای رسی بسته به مواد اولیه و نحوه تولید تنوع فراوانی دارند برخی از آنها به عنوان مصالح پرکننده مناسب اند و بعضی دیگر به علت جلوه ظاهری و مقاومت برای نماسازی به کار میروند و بعضی از آجرها به علت کیفیت مطلوب در نقاطی از ساختمان که در معرض یخبندان قرار دارند مورد استفاده قرار می گیرند و گروهی برای کف سازی مناسب اند بنابراین مهندس معمار بر اساس ویژگی های محل مصرف آجر رسی بهینه را انتخاب می نماید.

بر طبق استاندارد شماره ۷ ایران آجر های مصرفی در نما باید دارای مشخصات زیر باشند:

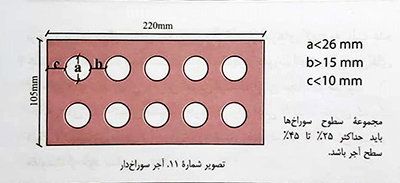

در آجرهای های سوراخ دار سوراخ باید عمود بر سطح بزرگ آجر و به طور یکنواخت در سطح آن توزیع شده باشد و جمع مساحت آنها باید بین ۲۵ تا ۴۰ درصد سطح آجرها باشد خود سوراخهای مربع و قطر سوراخ های دایره باید حداکثر به ۲۶ میلیمتر محدود شود و در ضخامت دیواره بین سوراخ و لبه آجر بیش از ۱۵ میلی متر و فاصله بین دو سوراخ بیش از ۱۰ میلیمتر باشد.(تصویر 11)

قطعات نازک آجری(آجر دوغابی-آجر پلاک-آجر لعابی) مورد مصرف در نما سازی که به ابعاد 200 میلی متر با قطعات مزایکی نازک آذری نما به ضخامت ۲۰ یا ۳۰ میلیمتر با نقش چند آذر بندکشی شده ساخته می شوند حداقل های ماشینی با مقاومت متوسط مندرج در استاندارد شماره ۷ ایران باشند.

- آجرهای ساختمانی مقاومت خوبی در برابر آتش دارند به طوری که یک دیوار ۲۲ سانتی متری از آجر در حدود ۶ ساعت در برابر آتش سوزی مقاومت از خود نشان میدهد.

- ضریب انقباض و انبساط در آجر در حدود 0.0003 است که بسیار ناچیز است.

- آجر به عنوان یکی از مصالح متراکم هادی صوت است در صورتیکه انتقال صوت توسط عملکرد دیافراگمی دیوار باشد این مقاومت به وزن دیوار بستگی دارد یعنی کاهش انتقال صوت در دیوار آجری همگن با لگاریتم وزن دیوار متناسب است جذب صدا در سطح آزادی در فرکانس طبیعی پایین است که میخواست با اندود کردن دیوار به نقاشی باسم کمتر می شود لذا برای این منظور از اندود های مخصوص و آجرهای سبک استفاده می کنند.

حداقل تاب فشاری برای آجر های رسی بر طبق استاندارد شماره ۷ ایران برابر با جدول شماره ۲ است . استفاده از آجرهای غیر استاندارد به شرطی مجاز است که دستکم تاب فشاری آن ها ۸۰ درصد مقادیر مندرج در استاندارد ایران باشد.

خواص شیمیایی

محیط های شیمیایی پیش از آنکه بر روی آجر تاثیر بگذارند ملات آن را تخریب می نمایند بنابراین استفاده از ملات مناسب در فضاهایی که به نحوه مواد شیمیایی در آنها جاری است از اهمیت زیادی برخوردار است استفاده از آجرهای لعابدار نیز مانع از جذب مواد در خلل و فرج آجر می شود.

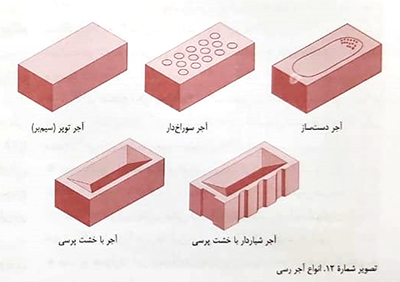

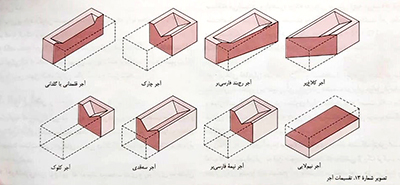

همان گونه که پیش از این نیز اشاره شد آجرهای رسی بر حسب مواد اولیه و نحوه تولید دارای خصوصیات و ظاهر متنوع هستند که امروزه در دنیا به منظور سهولت عملیات بنایی آجرهای رسی در اشکال گوناگونی ساخته و به بازار عرضه می شوند.

آجر فشاری: این نوع آجرکه معمولاً در سفت کاری و زیر کاری ساختمان به کار می رود به روش دستی تهیه می شود.

آجرسفالی: این دسته از آجرهای رسی از نظر ساخت شکل و رنگ مشخصات فنی در نهایت دقت تهیه و بسته به شکل آنها در نقاط مختلف ساختمان استفاده میشوند به علت جذب کم آب در آذر های سفالی به منظور چسبندگی مناسب با ملات انواع سوراخ دار آنها را مورد استفاده قرار می دهند به علت سطح یکپارچه و یکنواخت و آنها برای نمای آجری نوع سفالی پیشنهاد میشود.

این نوع موتورها از نظر شکل و ابعاد بسیار متنوع اند و انواع مختلف آن ها بر حسب شکل در نقاط مختلف ساختمان استفاده می شود از جمله خواص دیگر آجرهای سفالی توخالی سبکی آنهاست که باعث بالا رفتن سرعت کار نیز میشود.

آجر قزاقی: این نوع با کیفیت خوب و رنگ سفید تهیه و با توجه به مشخصات مطلوب در نمای ساختمان استفاده می شود.

آجر های قدیمی: این نوع آثار ها در قطعات بزرگتر از استاندارد امروز ساخته میشدند و با وجود اینکه به روش دستی تهیه می شدند دارای مشخصات عمومی بهتری نسبت به تولیدات امروزی بودند آجر نظامی به ابعاد ۵۰ انجام شده و آجر ختایی به ابعاد ۲۵ در ۲۵ در ۵ سانتی متر مکعب از این گروه است که با توجه به قطور بودن دیوار سرعت کار را بهبود میبخشیدند.

آجرهای لعابدار(آجر لعابی): هنر لعابکاری و استفاده از آجرهای لعابدار در نمای ساختمان به منظور زیبا نمودن آن و افزایش مقاومت در برابر عوامل فرسایش و هوازدگی از دیر زمان در طولانی در برابر مواد شیمیایی پایدارند.

زمان لعابکاری آجر ها معمولاً در انتهای مرحله خشک کردن است. لعاب کاری سرامیکی به این صورت است که پوششی از یک ترکیب مواد معدنی روی یک یا چند سطح آجر پاشیده میشود، لعاب حل میشود و در یک دمای مشخص در آجر نفوذ میکند. پس از پختن، حاصل کار، یک پوشش کاملاً صیقلی است که رنگ آن بر حسب نوع ترکیب ماده معدنی متغیر است.

انتخاب مواد اولیه در تولید آجر لعابدار از اهمیت بسیار بالایی برخوردار است در صورت عدم انتخاب مناسب لعاب چنانچه ضریب انبساط و انقباض آن با آجر متفاوت باشد لعاب به سرعت ترک برمیدارد و ظاهر زشتی پیدا میکند.

عملیات آجرکار یعنی انتخاب نوع آجر ملات مصرفی و روش اجرای کار باید بر اساس مشخصات فنی باشد به کاربردن آجرهای های غیر استاندارد به هیچ وجه مجاز نیست همچنین در کارخانه و کارگاه باید منطبق با ویژگی های مورد نیاز باشد.

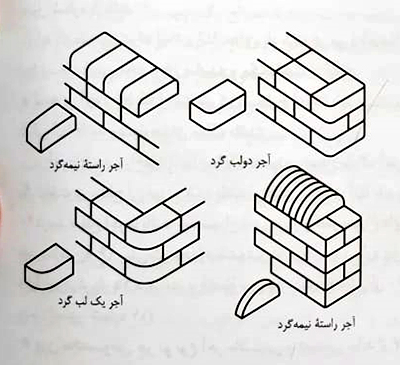

علت تقسیم پذیری قطعات و آجر اشکال جدیدی به شرح زیر در کارگاه قابل تهیه است.

نیمه: آجرهای امروزی از نظر ابعاد حدوداً نصب اجرهای خطایی که در اوایل قرن به ابعاد حدود ۲۵ در ۲۵ در ۵ سانتیمتر در سرتا سر ایران تولید و به مصرف می رسید می باشند بنابراین به آجر های امروزی نیمه می گویند.

چارک: اگر آزرا از طول به دو نیمه مساوی قسمت کنیم به هر قسمت یک چارک می گویند.

کلوک: اگر آجر را از طول به چهار قسمت مساوی قسمت کنیم به هر قسمت یک کلوک می گویند.

سه قدی: سه چهارم صول آجر را یک سه قدی می خوانند.

قلمدانی: اگر آجرا از عرض در جهت طول دو نیمه مساوی قسمت کنیم به هر نیمه یک قلمدانی یا گلدانی می گویند.

کلاغ پر: اگر از آجر منشوری که یک وجه آن یک عرض و وجه دیگر آن نصف طول آجر باشد جدا کنیم به باقیمانده، کلاغ پر می گویند

الماسی: اگر از آجر دو منشور مساوی و متساوی الساقین که هر وجه آنها نصف عرض آجر باشد به طور قرینه از عرض آجر جدا کنیم آجر الماسی به دست می آید.

مصرف تکه آجر در قسمتهای درونی و پشت کار و نیز در مکان هایی که مصرف آجر درست مقدور نباشد و یا جزئیات معماری و نماسازی ایجاب نماید مجاز است.

رعایت نکات زیر در دیوار چینی با آجر الزامی است.

- دیوار چینی باید کاملا قائم و شاقولی و امتداد رجها کاملا افقی باشد و بندهای قائم یک رج در میان دقیقا در مقابل هم قرار گرفته و شاقولی باشند.

- ضخامت بندهای آجر نباید کمتر ۱۰ میلی متر و بیشتر از ۱۲ میلی متر باشد. آجرچینی باید به نحوی انجام گردد که قفل و بست کامل بین آجرها ایجاد شود. (تصویر شماره ۱۶)

- خیساندن: قبل از اجرای آجرچینی و با توجه به شرایط آب و هوایی، آجر باید به مدت ۶۰ دقیقه در آب خیسانده (زنجاب) و بلافاصله به کار برده شود در این مورد ریختن آب بر روی آجرها کافی نیست.

-انتخاب ملات مناسب بر اساس جدول شماره ۳ خواهد بود.

باید توجه داشت که انتخاب نوع ملات در مقاومت آجرکاری نقش بسیار مهمی خواهد داشت. به کار بردن ملات با عیار زیاد لزوما نقش کلیدی در افزایش مقاومت آجرکاری ندارد؛ مثلا چنانچه به جای ملات ماسه سیمان ۱:۳ از ملات باتارد ۱:۱۶ استفاده شود گرچه مقاومت ملات ۴۰٪ کاهش می یابد ولی مقاومت آجرکاری تنها حدود ۴٪، کاهش خواهد یافت. بنابراین می توان گفت به ازای مقاومت آجر مصرفی یک ملات با مقاومت متناسب، بهترین مقاومت آجرکاری به دست می اید. لذا نوع ملات مصرفی و آجر از اهمیت زیادی برخوردار است.

-قفل و بست آجرها: به منظور تأمین حداکثر مقاومت و قفل و بست کامل، آجرها باید به وی چیده شوند که از نشست های نامتجانس دیوار چینی و شکست های احتمالی آن در برابر های متمرکز جلوگیری کنند، نحوه چیدن آجرها به ویژه، در کنج ها و محل اتصال دیوارهای متقاطع تأمین قفل و بست کامل از اصول اولیه پایداری دیوار چینی است.دیوار چینی باید به صورت یکنواخت در ارتفاع صورت گیرد. نباید اختلاف ارتفاع در یک قسمت ساختمان نسبت به قسمت های دیگر از یک متر تجاوز دیوارهای متقاطع به منظور تأمین قفل و بست و پیوند کامل باید یک رود قطعات اتصال یا لابند استفاده شود.

-ضریب لاغری: علاوه بر نوع آجر و ملات مصرفی که نقش مهمی در بالا بردن مقاومت آجرکاری دارد، ضریب لاغری و نحوه گیرداری دیوار یا ستون آجری اثر مستقیم در مقاومت و عملکرد دیوار یا ستون آجری خواهد داشت. ضریب لاغری یک ستون یا دیوار عبارت است از نسبت ارتفاع به عرض مقطع آن ستون یا ضخامت دیوار در حالت کلی ضریب لاغری دیوارهای آجری باربر با ملات ماسه و سیمان نباید از ۱۸ بیشتر اختیار شود. در صورت استفاده از ملات ماسه آهک ضریب لاغری نباید از ۱۲ تجاوز نماید.

-اتصال به سازه: در مواردی که دیوار چینی در مجاورت ستون های قرار گیرد، باید دیوار به نحو مناسبی به سازه متصل گردد. در این گونه به قطر حداقل ۸ میلی متر و طول ۵۰۰ میلی متر در فاصله های یک متر را به صورتی که ۳۵۰ میلی متر از میلگرد در داخل ملات دیوار چینی قرار گ به ستون جوش شده است به دیوار آجری متصل می نماید. چنانچه سازه بتنی باشد، در هر متر طول دو عدد شاخک U شکل از ميلك طول ۶۰۰ میلی متر که هر بازوی آن ۲۵۰ میلی متر طول داشته باشد و بقیه به صفحة فولادی که به همین منظور در جدار سازه بتنی پیش بینی شده است جوش شده، در داخل ملات دیوار چینی قرار می گیرد.

-پیش بینی بازشو: چنانچه دیوار آجری محل عبور کانال و یا نورگیر و ورودی در آن در نظر گرفته شده است دیوار چینی باید با پیش بینی لازم به اجرا در آید و از تخریب دیوار پس از چیدن جلوگیری شود. قطعات اضافی مانند چارچوب در و پنجره و نعل درگاه نیز درهنگام دیوار چینی باید به صورت همزمان به اجرا در آیند. (تصویر شماره ۱۷)

-شرایط محیطی: عملیات بنایی با آجر در درجه حرارت کمتر از ۵ درجه سانتی در مجاز نیست و در شرایط آب و هوایی سرد، دیوارهای تازه چیده شده باید با پوشاندن و گرم کردن محافظت شوند.

-نگهداری: ملات مورد مصرف در آجر چینی در شرایط متعارف باید بر با نیاز حداقل تا ۳ روز مرطوب نگه داشته شود و از خشک شدن آن جلوگیری به عمل آید.

در هنگام دیوار چینی باید مندرجات آئین نامه های طرح ساختمانها در برابر زلزله رعایت شود.

همان گونه که قبلا گفته شد مهم ترین بخش در ساختمان نماهای آجری است. (استفاده از آجر لعابی یا آجر لعابدار در این مورد برای نمای داخلی و بیرونی بناها بسیار مرسوم است). برای طراحی نماهای آجری به علت قابلیت های گفت آور و همچنین تنوع رنگ و بافت آن، الگوهای متنوع و بی شماری قابل طراحی و اجرا هستند که هریک جلوه خاصی به ساختمان خواهند داد.

با استفاده از زمینه طراحی نماهای آجری ابتدا الگوی مادر تنظیم می شود و سپس شکل آجرچینی در طول دیوار به دست می آید. الگو بر اساس طول ایک کله و یک راسته آجر به علاوه دو عرض بندکشی در طول و در عرض بر اساس یک عرض آجر به علاوه یک عرض بندکشی تنظیم می گردد.

برای مثال اگر طول و عرض آجر جمعة برابر ۳۲۵ و عرض هر بند کشی ۲۰ میلی متر باشد طول هر خانه الگو ۳۴۵ و عرض آن مساوی ارتفاع آجر به علاوه یک عرض بندکشی است که برابر ۶۵ می گردد.

لازم است در طراحی دیوارهای آجری پیش بینی های لازم به نحوی باشد که نیاز به قطعات کوچکتر آجر نباشد.

نکاتی که در اجرای نماسازی آجری باید پیش بینی شود عبارتند از: استفاده از آجر مناسب نما و همچنین رعایت بندکشی به صورت شاقولی و افقی و اجرای همزمان دیوار سفت کاری و سطح نما به نحوی که اجرها در یکدیگر نقل و بست شوند. چنانچه آجرهای نما پس از اجرای قسمت های باربر و یا سورت دوجداره چیده شود. باید برای تأمین پیوستگی نما در قسمتهای از اتصالات فلزی استفاده شود. در این حالت برای انتقال بار نماسازی به اسکلت بنا باید تدابیر سازه ای مناسب اتخاذ شود.(تصاویر شماره ۱۸ و ۱۹)

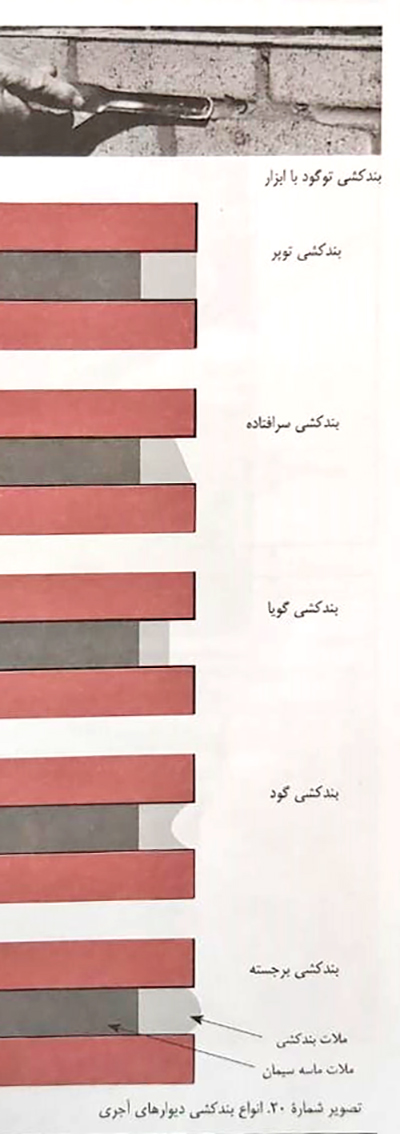

نقش بندکشی، پذیرش انبساط و انقباض سطحی و موضعی و توزیع آن به طور یکنواخت در ساختمان است. علاوه بر آن بندکشی باید مانع نفوذ آب و رطوبت به قشرهای داخلی دیوار سایر قطعات ساختمان گردد. از این رو ملات بندکشی باید ریزدانه و پرمایه بوده و از تراکم کافی برخوردار باشد تا مانع ایجاد خاصیت جاذبه مویی شود. بند کشی به عنوان کار نهایی باید جذابیت نما و منظر را کامل و به اتمام برساند. (تصویر شماره ۲۰)

عمق بندکشی برای نماهای آجری برابر ۱۵ میلی متر است که باید قبلا محل اجرای آن با برس سیمی تمیز و پیش از شروع کار مرطوب و آب پاشی شود.

حداقل عیار ملات ماسه سیمان بند کشی شامل ۴۰۰ کیلوگرم سیمان در مترمکعب است. قطر سنگدانه نباید از یک میلی متر بیشتر باشد. (تهیه ملات های رنگی بندکشی و نکات مربوط به آن در فصل ملاتها آورده شده است). شکل بند کشی باید به گونه ای باشد که به سرعت رطوبت را از خود دور کند. در مورد بندکشی نماهای آجر فشاری بهتر است از بند کشی توپر استفاده شود.

آجر مناسب برای مصارف گوناگون در جدول شماره ۴ آمده است.

بارگیری، حمل و باراندازی انواع آجر باید به گونه ای انجام شود که ضایعات به حداقل ممکن برسد. انواع مختلف آجر باید در محل تمیز و سرپوشیده به طور جدا از هم دسته بندی شوند و از تماس آنها با خاک، مواد مضر، رطوبت و یخ و برف جلوگیری شود.

از خاک رس محصولات متعددی از جمله موزاییکهای کف و نمای ساختمان که دارای تخلخل کمتر از ۵٪ هستند و همچنین سفالهای پوشش سقف های شیب دار که در یکدیگر قفل می شوند و س طح نهایی سقف ها را تشکیل می دهند، تهیه می کنند. (تصویر شماره ۲۱) از دیگر محصولات خاک رس می توان از مصالح زیر نام برد: تنبوشه های سفالی برای زهکشی زمین، لوله های سفالی که برای هدایت آب استفاده می شوند، آجرهای مخصوص فرش خیابان و پیاده رو و دیوارهای پیش ساخته بتنی که به کمک آجر عایق حرارتی مناسب تهیه شده و در ضمن استفاده از آن اقتصادی است.

از دیگر محصولات رسی پوکه صنعتی است. این مصالح سبک و بسیار متخلخل است و ساختار سلولی با حفره های نزدیک به هم دارد و معمولا برای ساخت بتن سبک به عنوان سنگ دانه به کار می رود.

کاشی و سرامیک از محصولات عمدۂ خاک رس و سفال است. کاشی های سرامیکی سطوح مکان های بهداشتی در داخل منازل و همچنین بیمارستانها را به صورت فراگیر در بر می گیرند. امروزه به علت تنوع طرح و اندازه، از آنها در سایر فضاهای عمومی و خصوصی استفاده می کنند و به علت تنوع در مقاومت العاب در محیط های شیمیایی مختلف و فضاهایی مانند کارخانجات دارای محیط شیمیایی و یا آزمایشگاهها، کاشی تنها مصالح مورد مصرف است.

سرامیک ها ممکن است لعابدار و یا بدون لعاب باشند. لعاب کاشیها در انواع مختلف در دسترسند: لعاب مات، نیمه براق، براق، سفید یا رنگی و گلدار. همچنین خشت کاشی نیز در ابعاد، اشکال و فرم های متنوع دارای سطحی صاف یا برجسته، زبر یا طرح دار است که بر حسب مورد و محل مصرف انتخاب می شوند.

خشت کاشی را که به آن بیسکوئیت می گویند به کمک لعاب مورد نظر اندود می کنند. این لعاب به صورت گرد مخلوط شده در آب به صورت معلق (سوسپانسیون) است. خشت آماده شده وارد کوره خشک کن و سپس كورۂ اصلی می شود و پس از پخت، درجه بندی و بسته بندی می گردد. درجه بندی کاشیها براساس کیفیت آن در ابعاد خشت و لعاب کاری تعیین می گردد. کاشی باید دارای لبه های قائم، ابعاد دقیق و لعاب یکنواخت و بدون پریدگی و خال باشد.

کاشی های لعابی با ضخامت ۴ تا ۱۲ میلی متر برحسب مکان مورد مصرف می کردند. نوعی از این کاشیها که سطح زبرتری دارند فقط برای کف استفاده می شوند. سرامیک های موزاییکی نیز نوعی سرامیک هستند که از قطعاتی با شکل هندسی و کوچک که به صورت شبکه ای بر روی ورقه ای از کاغذ کرافت مخصوص در کنار هم قرار گرفته اند، تشکیل می شوند. این سرامیکها روی بستری از ملات قرار می گیرند و پس از گرفتن ملات، روی آن را با آب خیس می کنند تا کاغذ آن جدا شود و سپس با دوغاب دور آنها را پر می کنند.

به طور کلی در مورد کاشی و سرامیک باید مندرجات استاندارد شماره ۲۵ ایران رعایت شود.

از دوغاب ماسه سیمان برای چسباندن کاشی لعابدار و یا بدون لعاب روی سطوح قائم استفاده می شود. نسبت حجمی این دوغاب ۱۰۵ است و برای پر کردن بندها از دوغاب سیمان و پودر سنگ بهره می برند. دوغاب را می توان با مادة دافع آب مخلوط نمود.

در بعضی موارد برای چسباندن کاشی و سرامیک از چسبهای خمیری مخصوص استفاده می کنند.

از این چسبها بیشتر بر روی دیوار جدا یا گچی استفاده میشود. این نوع مواد معمولا در مقابل آب، اسید و مواد نفتی مقاومند.

در اجرای کاشی کاری باید از نظر تراز، شاقول و قائمه بودن زوایا، دقت زیادی به کار برد و به هنگام استفاده از دوغاب ماسه سیمان که با سایر ملاتها به خصوص گچ و خاک و کاهگل چسبندگی ندارد باید دقت شود که دیوار قبلا به کمک ملات سیمان ساخته و یا اندود شده باشد. در اجرای کاشی کاری باید همه نکات آجرچینی مورد نظر قرار گیرد.

فرآورده های نسوز گروهی از تولیدات رسی، هستند. خطوط تولید در صنایع سنگین و سبک بی نیاز از بخش کوره و حرارت دهی نیستند. آجرهای نسوز به عنوان بخش غیرقابل حذف کوره ها به عنوان آستری مقاوم، ساختار کوره را در مقابل حرارت زیاد حفظ می کنند مواد اولیه و روند تولید آجر نسوز و رسم محل مصرف حرارت کور محیط شیمیایی فشار و سایش و تغییرات درجه دما متغیر است با حداقل مواد گدازآور انتخاب میشود بنابراین خاص نسوزها عبارت خواهد بود از:

مقاومت حرارتی: نسوز ها باید بتوانند حداقل ۱۵۸۰ درجه سانتیگراد را در محیط شیمیایی و مکانیکی کوره تحمل کند و شکل و ظاهر خود را از دست ندهند.

ضریب انبساط و انقباض: آجرهای نسوز باید اندکی ضریب انبساط و انقباض داشته باشند.

مقاومت شیمیایی: ترکیبات موجود در کوره نوع سوخت و محیط شیمیایی خاصی را در حرارت بالا ایجاد میکند که نسوزها باید پایداری لازم را در برابر آنها داشته باشند.

مقاومت مکانیکی: حجم کوره نوع بارگیری ضربات و سایش ناشی از خرد شدن و ذوب اجسام در داخل کوره باید توسط پوشش نسوز تحمل شود. ترد باشد و ترک نداشته باشد و ظاهر آن دقیقاً برابر مشخصات مورد نظر باشد، ملاتی که برای چیدن جدارهای نسوز انتخاب میشود بر اساس حرارت کور با ضریب انقباض و انبساط مشابه آجرنسوز و از مواد نسوز انتخاب می شود.

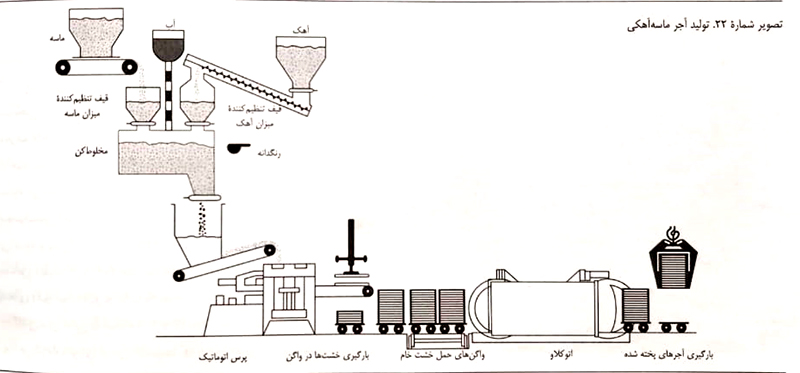

آجرهای ماسه آهکی که از دیدگاه علمی بر اساس مواد تشکیل دهنده به آنها آجرهای سیلیکات کلسیمی نیز میگویند در سال ۱۸۶۶ اختراع شدند و مصالح به کار رفته برای ساخت آنها حاوی آهک و ماسه سیلیسی است و در شرایط فشار و بخار شکل می گیرند و به صورت قابل توجهی در شکل مقاومت اندازه رنگ و بافت یکسانند.

در شرایط عادی مقاومت سختی و دوام آجرهای ماسه آهکی برای تقریباً کلیه مصارف مناسب اند ولی آنها نباید در محیط های اسیدی و یا نمک های محلول قوی قرار گیرند مقاومت در برابر آتش در این نوع آجرها را می توان با مقاومت آجرهای رسی برابر دانست. ضریب هدایت صوت و حرارت از ضخامت دیوار نیز تقریباً با آجرهای رسی با چگالی مساوی برابر است. آجرهای ماسه آهکی نمکهای محلول همراه خود ندارند ، بنابراین عکس العملی که آجرهای رسی به همین علت به شکل شوره و عدم چسبندگی ملات و اندود و حمله سولفات های درون سیمان پرتلند از خود نشان می دهند در آجرهای ماسه آهکی بروز نمی کند.

برخلاف آجرهای رسی تازه که میل به انبساط دارند ، آجرهای ماسه آهکی در هنگام خشک شدن منقبض می شوند و این نکته در هنگام طراحی به منظور احتراز از ترک خوردگی باید مدنظر قرار گیرد.

در مجموع آجرهای ماسه آهکی مشخصات مشابه با آنچه در مورد آجرهای سفالی گفته شد دارند. ولی محدودیتهایی را نیز به همراه دارند به علت تاثیر بیشتری را بر این نوع آجر ها نسبت به نوع رسی استفاده از آنها در پی سازی و کرسی چینی توصیه نمیشود و نیز به دلیل آن که تداوم تماس با حرارت مستقیم و زیاد موجب دی هیدراته شدن هیدرو سیلیکات کلسیم می شود، برای پوشش داخل کوره ها مناسب نیستند، ولی از نظر ساخت این نوع آذر ها بسیار برتر از آجرهای سفالی اند.

آجر سیمانی به کمک سیمان ، شن و ماسه ساخته می شود و از نظر خواص و مشخصات فنی برابر بلوک های بتنی هستند آجرهای سیمانی به اشکال و اندازه های مختلف ساخته می شوند روند تولید آن ها نیز مشابه بلوک های بتنی است.(تصویر شماره 23)

با پیشرفت تکنولوژی ساخت ، امکان تولید آجر های سوراخ دار با ابعاد بزرگ و جدار های نازک فراهم شد. این تولیدات در واقع مقدمه ای بود برای تولید نیمهصنعتی ساختمان به کمک قطعات بزرگ و سبک. از امتیازات ساختمان سازی با بلوک ها سرعت در اجرای کار ، ایجاد عایق حرارتی و صوتی مناسب سبکتر شدن و در نتیجه اقتصادی بودن ساختمان را می توان نام برد. بلوک ها را به کمک سفال ، بتن و ماسه و آهک می توان به صورت های زیر ساخت و مورد استفاده قرار داد.

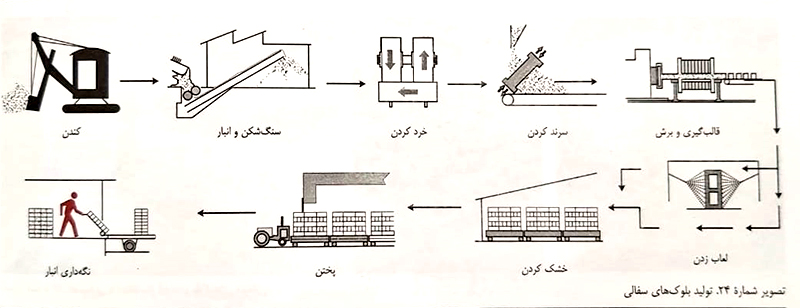

بلوک های سفالی است گل سفر تهیه شده از خاک رس زودگداز تولید می شود. برای تولید بلوک های سفالی باید با صرف دقت زیاد تهیه شود. خشت نیز در دستگاه خشت زنی و به کمک خلا تهیه می شود در انتهای دستگاه خشت زنی دهانه ویژه تولید بلوک بر حسب اندازه و شکل آن نصب می شود.(تصویر شماره ۲۵)

خصوصیات بلوک های سفالی برحسب اندازه و ابعاد آن ها و شکل سوراخ ها متفاوت است بلوک های سفالی به جای قالب در سقف های تیرچه بلوک و در ابعاد متنوع برای ساخت دیوار تیغه های مورد استفاده قرار می گیرند( تصاویر شماره ۲۶ تا ۲۸) ضخامت مجاز جداره در بلوک های مجوف به سفالی سقفی و دیواری حداقل ۸ میلیمتر است.

به منظور کاهش انتقال صوت و حرارت در داخل حفره ها می توان از مصالح عایق استفاده نمود.

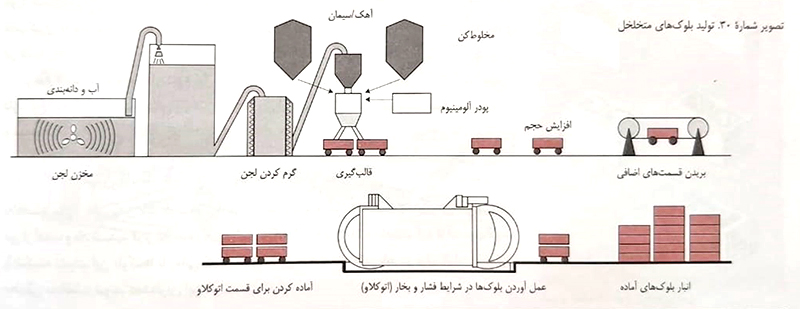

بلوک های بتنی از اختلاط سیمان و آب با شن ریزدانه و ماسه و قالب گیری و لرزاندن و متراکم کردن مخلوط و عمل آوردن و مراقبت از آنها در محیط مناسب ساخته می شود. بلوک های سیمانی به اشکال متنوع توخالی ساخته میشوند و در دیواره های خارجی و داخلی به صورت با باربر و غیر باربر تیغه های جدا کننده سقف های تیرچه و بلوک و سایر قسمت های ساختمان به مصرف می رسند. بلوک های سیمانی بیشتر در نقاطی مصرف می شوند که برای تولید آجر رسی محدودیتهایی وجود داشته باشد صرفهجویی در مصرف مصالح و زمان اجرا،حمل آسان عایق بودن نسبی حرارتی و صوتی از مزایای این فرآورده است.( تصویر شماره ۲۹)

این بلوک ها که روند تولید بسیار ساده و ارزانی دارند و در کارگاه نیز قابل تولید اند و ترکیبی از سیمان و مصالح سنگی و آب هستند که در صورت نیاز می توان مواد افزودنی هم به منظور احراز کیفیت مناسب به آن اضافه نمود. در مورد خصوصیات مواد اولیه بلوکها بتنی و نحوه تهیه آنها مراتب ، مشابه موارد مندرج در بخش بتن است.( تصویر شماره ۳۰)

مخلوط بتن مصرفی در ساخت بلوک به نسبت 2 واحد سیمان پرتلند ، 5 واحد ماسه و 7 واحد شن و همچنین ۱۵۰ -۱۳۰ لیتر آب در هر متر مکعب بتن است.

برای مخلوط کردن ، توصیه میشود از وسایل مکانیکی (دستگاه بتن ساز) استفاده شود در اینجا نیز همانند تهیه بتن باید دقت های لازم جهت تهیه بتن یکنواخت و مرغوب صورت گیرد. چنانچه در مواردی عمل مخلوط کردن با دست انجام شود ،ابتدا باید یک سکوی مسطحی که بلندتر از سطح زمین است به امکان نفوذ آب و خاک و سایر مواد زاید در آن نباشد احداث و سپس مصالح مصالح دانه درشت را روی آن پخش کرده و در مرحله بعدی مصالح ریزدانه را بر روی آن پخش نمود. سپس روی این مخلوط باید سیمان خشک اضافه و برای مخلوط کردن باید حداقل دو بار زیر و رو شوند. پس از آن زمان پاشیدن تدریجی آب ، عمل مخلوط کردن باید تا وقتی ادامه پیدا کند که مخلوط دارای رنگ و شکل یکنواخت شود. در این صورت باید ۱۰ درصد به مقدار سیمان افزوده شود. مخلوط بتن تهیه شده باید حداکثر در مدت نیم ساعت به مصرف برسد.

در صورتی که بلوک بتنی به وسیله ماشین قالب گیری شود ، رعایت مشخصات فنی خاص دستگاه مورد استفاده الزامی است و اطمینان از پاک بودن و صحت کار آن از اهمیت زیادی برخوردار است. اگر قالب گیری به وسیله دست انجام شود ، مخلوط بتنی باید به دفعات در قشرهای 5 تا 7/5 دهم سانتی متر در قالب ریخته و هر قشر به طور جداگانه کوبیده شود.

دو نوع قالب بلوک وجود دارد نوع اول آن سوراخ داخل بلوک از دو سمت روبرو (سروته) بلوک ادامه دارد. نوع دوم که برای دیوار چینی و پخش ملات روی آن ، مناسب تر است یک سمت سراسر بسته است و سمت دیگر سوراخ دار است.

بلافاصله پس از قالب زدن باید بلوک ها از قالب جدا شوند و حداقل ۱۲ ساعت در محل سرپوشیده و دور از آفتاب و باد شدید قرار گیرند. در این مدت بلوک ها را باید کاملا محافظت کرد تا آسیب نبینند یا شکسته نشوند. این بلوک ها تا زمانی که به اندازه کافی سخت نشدهاند یک، باید در برابر اثرات نامطلوب محیطی محافظت شوند عمده ترین این اثرات عبارتند از:

آب پاشی و استفاده از سرپناه به منظور محافظت از بلوک های بتنی در برابر هوای گرم و خشک و تابش آفتاب و باد و باران ضروری است. در این روش ، میزان آب پاشی به شرایط جوی بستگی دارد و شروع عملیات مراقبت ۴ تا ۵ ساعت پس از بلوک زنی است که معمولاً باید حدوداً یک هفته ادامه یابد. بدیهی است باید در شرایط سرد و یخ بندان پیشبینی تمهیداتی به منظور گرم نگه داشتن بلوکات در کارگاه انجام شود.

برای تولید انبوه بلوک روش های صنعتی وجود دارد که از جمله ، تسریع در عمل آوردن بلوک توسط بخار آب و یا استفاده از اتوکلاو است.

بلوک ها باید سالم ، شکستگی سطوح و لب ها و سایر عیب هایی باشند که موجب ضعف در کار می گردد. مخصوص بلوک های سنگین ، نیمه سنگین و سبک به ترتیب بیش از ۱۴۰۰ بین هزار و ۴۰۰ تا ۷۰۰ و کمتر از ۷۰۰ کیلوگرم در هر مترمکعب میباشد. فشاری متوسط بلوک های بتنی بر اساس نوع و کاربرد آن مشخص می شود.

برای تهیه بلوک های سبک تر از مواد پرکننده سبک استفاده میشود که به عنوان بلوک غیر باربر و پر کننده مصرف می شوند. سطح فضای خالی در بلوک های بتنی نباید، از ۵۰ درصد سطح آن تجاوز نماید و ضخامت جداره های داخلی و خارجی در بلوک های بزرگ از ۴ سانتیمتر کمتر نباشد و بلاخره مجموعه اندازه قسمت های خالی بلوک از 3/2 طول همان جهت بیشتر نباشد سایر مشخصات ویژه بلوک های بتنی در استاندارد شماره ۷۰ ایران درج شده است.

امروزه به کمک مواد شیمیایی ، بلوک هایی با وزن مخصوص بسیار پایین و به صورت کاملاً متخلخل با نامهای تجاری سیپروکس یا هبلکس و مانند آن می سازند. این نوع بلوکها بهترین عایق صوت و حرارت به راحتی اره می شوند و می خورند. به دلیل بالا بودن میزان جذب رطوبت در نوع بلوکهای سبک ، از آنها در کرسی چینی و پی سازی استفاده نمی شود و همچنین به منظور محفاظت سطوح خارجی آنها را اندود می کنند.

طراحی در ساختمانهای بلوک بتنی باید به گونهای باشد که علاوه بر رعایت اصول فنی ساختمان و تامین فضای مورد نظر ، مسائل اقتصادی و ضرورتهای تولید را نیز در نظر داشته باشد. توصیه میشود که ابعاد بلوک در ابتدای طراحی تعیین شود ، و به عنوان پیمانه ثابت برای ترسیم نقشه های اجرایی در نظر گرفته شود (تصویر شماره ۳۱).

از برش های اضافی و یا اندازه کردن در سر کار باید جلوگیری شود و بلوکها تا حد امکان درسته و سالم مصرف شوند. یادآوری می شود که استفاده از طراحی شبکه ای (مدولار) در سطوح افقی و قائم و بنا بهترین بهره را در ارتباط با هدف های بالا تأمین خواهد کرد. مطابقت کلیه اندازهها ، مانند ابعاد دیوارها ، باز شوها فواصل بین آنها، قرار گیری دیوارها و ابعاد کلی ساختمان با پیمانه پایه علاوه بر صرفهجویی در مصرف مصالح، در سرعت و سهولت کار و همچنین بازده آن به نحو مطلوبی موثر خواهد بود. نمای بلوک چینی نیز با رعایت اصول فوق بسیار منظم و زیبا خواهد شد ، به نحوه که با بند کشی مناسب میتوان آن را به صورت کاملاً نمایان عرضه کرد.

به طور مثال با انتخاب بلوک توخالی بتنی با ابعاد ۴۰ در ۲۰ در ۲۰ سانتیمتر برای طراحی پلان یک ساختمان با استفاده از شبکه ۲۱ در ۲۱ سانتی متر مربع که بر اساس نصف طول بلوک به علت نحوه چیدن دیوار که در آن بلوک ها روی نیمه بلوک زیرین به صورت پلکانی قرار می گیرند به علاوه نصف ضخامت بندکشی پیشبینی شده است ابعاد فضاها و باز شو ها را تنظیم میکنیم. در این روش برآورد مصالح و حجم عملیات ساختمانی نیز راحت تر انجام می شود.

مشخصات و اصول بنایی با بلوک بتنی

- ملات گذاری: برای بلوک چینی دو روش ملات گذاری یکی کامل و دیگری تنها بر روی جداره های خارجی انجام می شود. در ملات گذاری کامل مورد استفاده قرار می گیرد که بار زیاد و شرایط نسبتاً سخت باشد. مانند کرسی چینی ، ستونها و جرزها.

در روش دوم ملات فقط روی جداره های خارجی به صورت دو نوار جدا از هم پخش میشود. در این صورت ، اگرچه مقاومت باربری دیوان نسبت به حالت اول کمتر خواهد شد ، ولی به علت داشتن فضای خالی بین دو نوار ملات دیوار از نظر عایق حرارتی و صوتی کارایی بهتری خواهد داشت (تصویر شماره ۳۲)

- بلوک ها باید تراز چین شوند ، به نحوی که جدا و بلوک ها کاملاً قائم باشد و درزهای قائم رج های متوالی به طور یک رج در میان در مقابل هم قرار گیرند. بلوک نصب شده نباید پس از گیرش اولیه بلاتر ، از جای خود حرکت کرده باشد. استقرار نهایی بلوک باید در زمانی صورت گیرد که ملات هنوز شل است.

- باید از قطعه کردن بلوک خودداری شود و در صورت نیاز به نیم بلوک از اره و یا قالب بندی و بتن ریزی قسمتهای غیر مدولاراستفاده کرد.

-دیوار چینی باید از دو انتهای و دو گوشه شروع شود (لاریز) و کناره ها معمولاً چهار رج ازرج های میانی جلوتر باشد. چیدن بلوک در دیوار ها باید همزمان صورت گیرد به طوری که همیشه هیچ یک از قسمتهای یک دیوار بیش از یک متر از قسمتهای دیگر بالاتر نباشد (تصویر شماره ۳۴)

- در تقاطع دیوارهای بلوک سیمانی باربر باید حتماً قفل و بست کاملاً رعایت شود. این منظور میتوان از تسمه های U شکل به طول ۷ + ۵۵ + ۷ وضع خوامت نیم سانتی متر استفاده نمود ، خم تسمه ها در داخل سوراخ بلوک در تقاطع قرار داده می شود و داخل سوراخ از ملات پر خواهد شد. در مورد دیوارهای غیر باربر در تقاطع ها به جای بست فلزی می توان از تور سیمی به طور یک و نیم بلوک استفاده نمود. تسمه فلزی و تور سیمی باید به صورت یک رج در میان نصب و اجرا شود.

- سایر نکات دیوار چینی از جمله بندکشی ، ساخت دیوار مسلح و اتصال دیوار به اسکلت مشابه مراتب درج شده در بخش آجرهای رسی است.

به علت کار تخصصی و مخارج نسبتاً زیادی که برای بلوکهای بتنی صرف میشود و همچنین حساسیت آنها در برابر آلودگی ها و ضربه ، محافظت کامل از آنها در همه مراحل حمل و نقل و انبار ضرورت دارد. لازم است با بلوک بتنی تا زمان استفاده در داخل فضای سرپوشیده نگهداری شود. بلوک ها را باید بر روی شاسی چوبی که حداقل ۱۰ سانتی متر از زمین فاصله داشته باشد و جریان هوا را از کف مسیر نماید ، انبار نمودار. حداکثر ارتفاع قرارگیری بلوک های بتنی بر روی شاسی یاد شده ۱۲۰ سانتی متر است. (تصویر شماره ۳۵)

سنگ ، آجر و بلوک از آنها به عنوان واحدهای بنایی یاد میشود عموماً سنگین هستند و به همین علت برای حمل آنها هزینه زیاد و انرژی نهفته صرف می شود. در صورت امکان از مصالح محلی استفاده کنید.

- استفاده از خشت خام ، خاک بسیم آن قالب زده شده یا سایر مصالح طبیعی با انرژی نهفته اندک بنایی را در نظر داشته باشید.

- در مشخصات فنی بلوک های سیمانی به استفاده از دانه بلند های بازیافتی همچون به چون بتن بازیافتی خورده شیشه سایر مصالح دوخت توجه کنید.

- از بلوک های بتنی اتوکلاو شده مانند سیپورکس هوا دمیده شده و به سبک به عنوان یار جی با ضریب هدایت حرارتی پایین است استفاده کنید.

- برای بهبود ضریب هدایتی حرارتی بلوک ها از قطعات ساندویچی با پلی استایرین استفاده کنید.

- از آجرهای به دست آمده از تخریب بنای قبلی استفاده کنید از خاکستر زغال به جای درصدی از سیمان پرتلند در بلوک سیمانی استفاده نمایید.

منبع: کتاب مصالح و ساختمان .سام فروتنی.