.png)

.png)

آجر

Brick

مقدمه

آجر، یکی از مصالح ساختمانی قدیمی ساخته دست بشر است که از گذشته نسبتا دور در ایران و سایر کشورهای باستانی جهان در ساخت بناها مورد استفاده قرار گرفته است. واژه آجر، واژهای است ایلامی که به معنی خشت پخته است. در گذشته، در هر جا که بشر دسترسی آسان به سنگ مناسب برای کارهای ساختمانی نداشته است، با ساختن آجر که در واقع نوعی سنگ مصنوعی است، نیازهای ساختمان سازی خود را برطرف ساخته است. در حال حاضر نیز آجر یکی از مصالح مطلوب و پرمصرف ساختمانی است و با پیشرفت علم و تکنولوژی، تحولات زیادی در فرایند و بهبود کیفیت تولید آن به عمل آمده است.

آجرهای تولید شده، امروزه در هرجا که رس مناسب به میزان فراوان وجود دارد از نوع رسی و در هرجا که رس مطلوب موجود نبوده و در عوض ماسه مرغوب در دسترس باشد، از نوع ماسه آهکی است. چگونگی تولید، مشخصه های فنی و خصوصیات کاربردی این دو نوع آجر در قسمت های بعد به صورت جداگانه بحث می شوند.

همان طور که از نام این نوع آجر مشهود است، ماده اولیه برای ساخت آن رس با مخلوط رس و لای، بعضا همراه با ماسه است و طبعاً در مناطقی قابل ساخت است که ماده خام اولیه در آنجا به وفور یافت شود.

مواد خام تولید آجر رسی

همان طور که اشاره شد، ماده اولیه برای تولید این نوع آجر، خاک رس است که برای ایجاد خاصیت خمیری ، شکل پذیری و حفظ شکل در حالت خمیری و ذوب مقدماتی در مرحله حرارت دهی، ضروری است. البته لزومی ندارد که ۱۰۰ درصد ماده اولیه ساخت آجر رس باشد، بلکه وجود ۳۰ تا ۴۵ درصد رس در ماده خام اولیه برای تولید آجر رسی کفایت میکند و بقیه مواد میتوانند متشکل از لای و ماسه باشند. علاوه بر این مواد، معمولا در خاکهای مورد استفاده در تهیه آجرهای رسی مواد دیگری، هر چند به میزان کم، مانند گچ (CaSO4، 2H2O) ، پیریت (FeS9)، اکسیدهای آهن و کلسیت نیز حضور دارند.

از نظر شیمیایی، رسها -هیدروسیلیکات آلومینیوم- اند که به صورت کانیهای مختلف، مانند کائولینایت، ایلایت، مونت موریلونایت و کلرایت و ... در خاک های رسی حضور دارند.

رسها به سه شکل اصلی که همگی دارای ترکیب شیمیایی یکسانند در سطح زمین مشاهده می شوند:

همانطور که اشاره شد، ترکیب شیمیایی انواع رسها تقریبا یکسان بوده (ترکیبات سیلیکا و آلومینا) و تفاوت اصلی آنها در خصوصیات فیزیکی است. اگر چه به لحاظ فنی وجود اکسیدهای فلزی در خاکهای رسی، به عنوان ناخالصی تلقی می گردد، اما این مواد بعنوان گداز آور عمل کرده و موجب کاهش دمای ذوب خاکهای رسی مورد استفاده در تهیه آجر میگردند. این اکسیدها (بویژه اکسیدهای آهن، منیزیم و کلسیم) موجب ایجاد رنگهای خاص نیز در آجر میشوند.

معمولا در کارخانجات تولید آجر، برای یکنواخت شدن خصوصیات فیزیکی و شیمیایی خاکهای مورد استفاده در تهیه آجر، آنها را خوب مخلوط و سپس آسيا و غربال میکنند. با وجود این، به علت قیمت نسبتا ارزان آجر، خالص سازی خاک، برای تولید ماده اولیه کاملا یکنواخت، از نظر اقتصادی مقرون به صرفه نیست. به همین علت کیفیت آجرهای تولید شده در کارخانه ممکن است در زمانهای مختلف به علت تغییرات حاصل در مواد خام، تاحدودی متفاوت باشد.

فرایند تولید آجرهای رسی

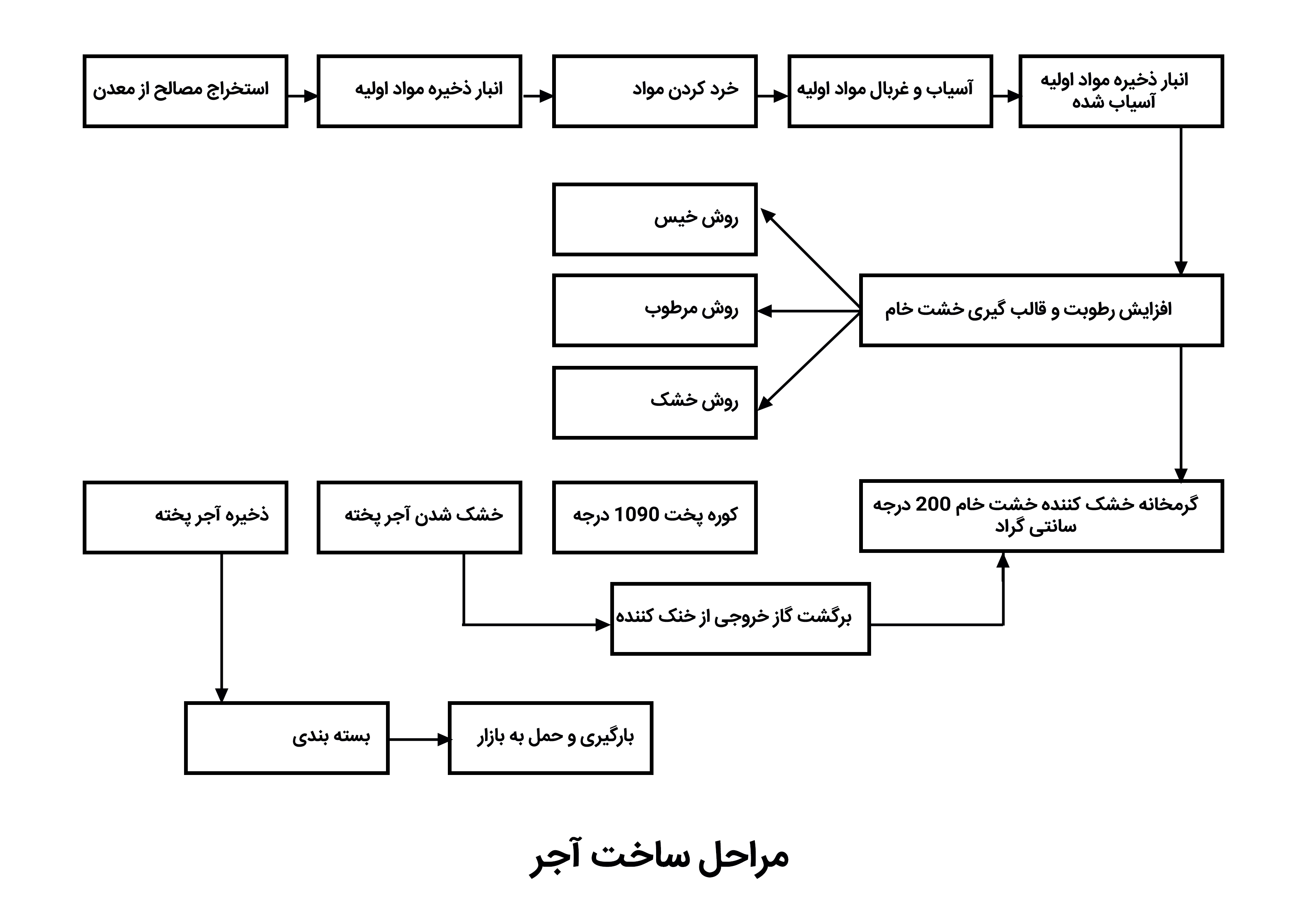

به طور کلی برای تولید آجرهای رسی، شش مرحله به شرح زیر طی می گردد:

در شکل (۷-۱) مراحل فوق به صورت نمودار نمایش داده شده و جزئیات هر مرحله در قسمت های زیر تشریح شده است.

تهیه و ذخیره مواد خام

در این مرحله از کار پس از شناسایی معدن یا معادن مناسب برای تهیه مواد را این مواد به کمک ماشین آلات سنگین مانند بیل مکانیکی، لودر و وسایل مشابه حفر برای ذخیره سازی به انبارهای کارخانه حمل می شوند. معمولا معادن رس سطحی و شیل به صورت روباز حفاری و بهرهبرداری می شوند، اما در مورد معادن رسهای نسوز ممکن است به علت عمق زیاد معدن، از روش های حفاری و معدنکاری رو بسته به صورت تونل استفاده شود.

از آنجا که در کارخانجات مدرن آجرسازی، فرایند تولید به صورت پیوسته صورت می گیرد، ضروری است همواره مقدار کافی مواد خام (برای مصرف چند روز) در انبارهای کارخانه موجود باشد تا در صورت بروز شرایط نامساعد آب و هوایی یا هر عامل دیگری که برداشت از معادن اولیه را ناممکن سازد تولید کارخانه متوقف نگردد. در محوطه انبارهای کارخانه، مواد خام بدست آمده از معادن مختلف در قسمتهای جداگانه ذخیره میشوند تا در صورت نیاز امکان اختلاط آن را به منظور دستیابی به کیفیت یکنواخت میسر باشد. عمل اختلاط مواد خام ، تولید کننده را قادر میسازد تا زمان حصول یکنواختی بیشتر و رنگ مواد و نیز کیفیت بهتر آنها کنترل بیشتری داشته باشد.

آماده سازی مواد خام

فرایند آمادهسازی مواد خام تولید آجر، شامل آسیاب کردن، غربال و تنظیم دانهبندی و در نهایت تنظیم رطوبت مخلوط برای قالبگیری و تولید خشتخام است. مواد اولیه حاصل از معدن ممکن است به صورت کلوخه و قطعات به هم چسبیده درشت باشد.

به همین علت، مواد مذکور ابتدا وارد دستگاه سنگشکن اولیه شده و پس از خرد شدن کلوخها و حذف قطعات سنگی بزرگ، وارد آسیاب مرحله دوم میگردد و طی آن در زیر چرخهای دوار سنگین (به وزن ۴ تا ۸ تن) که در یک تاوه مدور در حال چرخش میباشند، کاملا پودر و در عین حال مخلوط شده و در مرحله نهایی با گذشتن از دستگاه سرند و عبور از روی شبکههای لرزان، سرند گردیده و ذرات درشت آن جدا می شوند. بدین ترتیب با خروج از دستگاه آسیاب و سرند نهایی، مواد اولیه دارای دانه بندی مطلوب خواهند شد.

پس از تنظیم دانهبندی، مقدار رطوبت مورد نیاز برای شکل دهی خشت خام آجر، متناسب با فرایند مورد استفاده در کارخانه، به آن اضافه شده و مخلوط حاصله آماده ورود به مرحله خشت زنی می شود. همان طور که در قسمت بعد تشریح خواهد شد، مقدار رطوبت بسته به روش قالب گیری خشتها کاملا متفاوت است.

همان طور که در مرحله قبلی اشاره شد، مواد خام با کیفیت یکنواخت مناسب، در دستگاه های اختلاط، رطوبت مناسب را کسب کرده و به صورت مخلوطی با رطوبتهای متناسب با روش خشتزنی، آماده ورود به این مرحله می شود. در حال حاضر شکل دهی خمیر آجر یا طبق اصطلاح رایج، خشت زنی به سه روش مختلف به شرح زیر صورت می گیرد:

روش گل سفت (مرطوب): در این روش مقدار رطوبت اضافه شده به مواد خام آجر حدود ۱۲ تا ۱۵ درصد است، به گونه ای که مخلوط حاصله به صورت گل سفت (مرطوب) و پلاستیک درمیآید. پس از کامل شدن عمل اختلاط و یکنواختی رطوبت، خمیر سفت حاصله از داخل محفظه تحت خط (۳۷۵ تا ۷۲۵ میلی متر جیوه) عبور می کند و طی این مرحله کلیه حبابهای هوای موجود در آن حذف و خمیری با کارایی و پلاستیسیته بیشتر حاصل میشود. این خمیر سپس از داخل قالبی با ابعاد معین و تحت فشار عبور داده می شود و از انتهای دیگر قالب، منشوری از خمیر مذکور با سطح مقطع معين (متناسب با ابعاد آجر مورد نیاز) و به طول نامحدود خارج میگردد. در مرحله بعد، این منشور گل به کمک دستگاه برش اتوماتیک که از سیمهایی با فاصه معین از یکدیگر (متناسب با ضخامت آجر) تشکیل شده، به قطعاتی که در واقع خشت های خام آجر هستند، بریده میشود. ابعاد قالب شکل دهی خمیر و فاصله سیمهای برش باید به گونه ای تنظیم شوند که پس از انقباض حاصله در مراحل خشک شدن و پخت، آجرهای به دست آمده دارای ابعاد مورد نظر باشند. در حین خروج منشور گل از قالب، می توان بافت سطحی و پوشش (رنگ یا لعاب) مورد نظر را به خشت خام اضافه کرد.

روش گل نرم (خیس): این روش برای خشت زنی با دست و یا در مواردی که رطوبت طبیعی مواد خام خیلی بیشتر از حد مورد نیاز برای استفاده از روش گل سفت بوده، مناسب است. در این روش رطوبت مواد اولیه حدود ۲۰ تا ۳۰ درصد و قالبگیری به صورت ورود گل نرم در قالبهای جداگانه صورت می گیرد. برای جلوگیری از چسبیدن گل به قالب، قبلا آن را مرطوب میسازند. عمل خشتزنی در این حالت میتواند با دست یا با کمک ماشینهای مخصوص این کار صورت گیرد.

روش پرس خشک: این فرایند بویژه برای رسهای با خمیرایی خیلی کم مناسب است. مقدار آب اختلاط مواد اولیه حدود حداکثر ۱۰ درصد، بنابراین مخلوط حاصله نسبتا خشک بوده و فقط به کمک فشار، قابل شکل دهی است. مخلوط حاصله پس از آماده شدن، در قالبهای فولادی، تحت فشار ۳/۴ تا ۱۰/۳ مگا پاسکال و به کمک پرسهای هیدرولیکی شکل داده میشود.

فرایند خشک کردن خشت خام

هنگامی که خشت خام آجر از واحد تولید خشت خارج می شود، بسته به روش شکل دهی، رطوبتی حدود ۷ تا ۳۰ درصد دارد. بخش قابل توجهی از این رطوبت پیش از شروع مرحله پخت از طریق خشک کردن در گرمخانه تحت دمای حدود ۴۰ تا ۲۰۰ درجه سلسیوس، گرفته میشود. مدت زمان لازم برای خشک شدن آجر، بسته به کمیت و کیفیت رس، بین ۴ تا ۴۸ ساعت است. حرارت مورد نیاز برای خشک کردن خشت آجر در گرمخانه معمولا از طریق گرمای گازهای خروجی از کوره پخت تأمین می شود و در بعضی از موارد نیز ممکن است از دستگاههای تولید حرارت مستقل بدین منظور استفاده شود. در روش های سنتی و قدیمی تولید آجر که در آن عملیات خشت زنی با دست انجام می شود، خشتهای خام مرطوب در جریان هوای آزاد و نور خورشید خشک میشوند که این امر موجب ناهماهنگ خشک شدن خشت و ایجاد ترکهای انقباضی در آن میگردد. در روش خشک کردن در گرمخانه، به علت یکنواختی حرارت محیط، این احتمال کمتر است، اما در هر حالت باید کنترل لازم روی دما و رطوبت گرمخانه به عمل آید تا از ایجاد ترک در خشت خام جلوگیری شود.

فرایند پخت و خنک کردن

این فرایند، یکی از مهمترین و دقیق ترین مراحل تولید آجر مرغوب به شمار میرود و بسته به نوع کوره پخت ممکن است مدت زمانی حدود ۴۰ تا ۱۵۰ ساعت به طول انجامد. در این مرحله، خشت خام پس از گذر از مراحل مختلف، تغییر ماهیت داده و در نهایت به جسمی صلب، یکپارچه، مقاوم و با نمای ظاهری (بافت و رنگ) ویژه تبدیل میگردد.

در فرایند پخت، متناسب با افزایش دما، تحولات زیر در خشت خام حاصل می شود:

در میان مراحل فوق، مرحله عرق کردن و ذوب مواد در واقع مرحله اصلی تغییر ماهیت رس و تبدیل آن به آجر است که در دمای حدود ۹۰۰ تا ۱۳۰۰ درجه سلسیوس صورت میگیرد. این مرحله خود شامل سه فرایند زیر است:

۱- فرایند نرم شدن ذرات رس و چسبیدن آنها به یکدیگر

۲- فرایند عرق کردن و ذوب مقدماتی برخی از مواد که موجب یکپارچه و صلب شدن آجر میشود.

۳- فرایند ذوب و روان شدن ذرات رس. این فرایند در خشت های خامی که بیش از حد حرارت دیدهاند و در نتیجه ذوب شدهاند، رخ میدهد. رنگ آجر در این حالت به سبز زیتونی تبدیل شده و مواد به صورت سرامیکی در میآیند. در هر حال کنترل دما در کوره پخت باید به گونهای باشد که مراحل ا و ۲ به طور کامل انجام شود، اما مرحله ۳ آغاز نگردد. از آنجا که مهمترین فرایند در تولید آجر، فرایند پخت آن است، لذا میزان تغییرات دما در کوره باید متناسب با کیفیت مواد خام و نوع آجرهای تولیدی، کاملا کنترل شده باشد. معمولا کورههای مدرن آجرپزی مجهز به حسگرهای حرارتی مخصوصاند و این کنترل را به صورت اتوماتیک انجام میدهند.

مرحله رنگ افزایی، فرایندی است که در انتهای مرحله پخت انجام شده و طی آن با وارد ساختن برخی مواد، رنگ مطلوب در آجر ایجاد می گردد (به قسمت رنگ آجر رجوع شود). مرحله خنک کردن نیز در حفظ کیفیت آجرهای تولید شده نقش کلیدی دارد، زیرا سرد شدن یا تغییر ناگهانی دمای آجر ممکن است موجب انقباض شدید و ترک خوردن آن شود که این امر از کیفیت آجر بشدت میکاهد. در حال حاضر فرایند پخت آجر در سه نوع کوره به شرح زیر صورت می گیرد:

کوره سنتی

این نوع کوره که از گذشته های خیلی دور در بسیاری از کشورها مورد استفاده بوده است در حال حاضر نیز در مناطق روستایی و دور افتاده وظیفه پخت آجرهای دستی را به عهده دارد. در این نوع کوره قطعات خشت خام به صورت گنبد روی یکدیگر چیده شده و سطح بیرونی گنبد با ملات گل برای جلوگیری از خروج حرارت، اندود میشود و سپس از قسمت زیر به وسیله یک راهروی زیرزمینی که به سطح زمین میرسد، آتش میشود. آتش این نوع کوره چندین روز (بر اساس تجربه مسئول کوره) روشن نگهداشته شده و سپس خاموش میگردد و با برداشتن اندود روی آجرها کوره و محتویات آن بتدریج سرد و آجرها آماده حمل برای مصرف میشوند. در این نوع کوره به علت عدم کنترل دما، در قسمتهای زیرین، آجرها سوخته و در قسمتهای فوقانی نپخته باقی میمانند و فقط در قسمتهای میانی به میزان کافی حرارت میبینند. به همین علت راندمان تولید در این نوع کوره پایین است. مزیت عمده این روش پخت، سادگی سیستم و عدم نیاز به نیروی کار ماهر است. در این سیستم تولید آجر ناپیوسته است و تا قبل از سرد شدن کوره و تخلیه آجرهای قبلی، امکان پخت آجرهای جدید وجود ندارد. همان طور که مشاهده میشود، در این نوع کوره محل آجر و آتش هر دو ثابت است.

کوره هوفمان

این کوره که به نام فردریک هوفمان، بنای آلمانی مبتكر آن (۱۸۵۶) نامگذاری شده است، به علت سادگی سیستم، و راندمان مطلوب، در حال حاضر در ایران و بسیاری دیگر از کشورهای جهان برای تولید آجر مورد استفاده قرار دارد. در این سیستم، کوره از یک مجموعه فضاها (اتاقکهای به هم پیوسته که عموما به صورت بیضی یا دایره در کنار یکدیگر قرار میگیرند، تشکیل میشود. در هر یک از اتاقکها (در اصطلاح آجرسازان ایران، قمیر نامیده می شود) در هر زمان یکی از مراحل پخت در حال وقوع و به علت تعدد اتاقکها، در هر زمان کلیه مراحل پخت در حال انجام بنابراین تولید در آن پیوسته است. این امر بدان معنی است که در هر لحظه، در یکی از اتاقکها عمل چیدن خشت خام خشک شده، در اتاقک مجاور، پیش حرارت دیدن خشت خام، در اتاقک بعدی حرارت دیدن وپختن آجرها، در اتاقی بعد مرحله سرد شدن و در اتاقک مجاور آن مرحله تخلیه و بارگیری آجرها در حال انجام است. البته ممکن است تعداد اتاقک های تخصیص یافته به هریک از مراحل، بیش از یک باشد و یا سری اتاقک های تولید به صورت پیوسته چند بار تکرار شود.(متناسب با بزرگی کوره).

ورود آتش به اتاقکهای مرحله پخت از طریق دریچهای که در سقف یا دیوار هر اتاقک تعبیه شده، انجام می گیرد و گاز حاصله از سوخت این اتاقکها به وسیله لوله به اتاقک پیش حرارتدهی یا گرمخانه برای گرم شدن و یا خشک کردن خشت خام منتقل میگردد و بدین ترتیب حداکثر استفاده از انرژی حرارتی مصرف شده به عمل میآید. در بعضی از کورهها، هوای خنک به اتاقک مرحله خنک شدن آجرهای پخته جریان می یابد که از این هوا نیز پس از گرم شدن برای خشک کردن خشت خام یا پیش گرم کردن آجرهای نپخته استفاده میشود.

مزیت اصلی این نوع کوره، پیوستگی فرایند تولید، استفاده حداکثر از انرژی حرارتی، کنترل دمای کوره و یکنواختی پخت آجرها و در عین حال سادگی سیستم و عدم نیاز به تکنولوژی پیشرفته است. گازهای اضافی و دود حاصل از سوخت کوره با دودکش مرکزی تخلیه میگردد. در این نوع کوره، محل آجر ثابت و آتش متحرک است. شکل (۲۷)، روند کار کوره هوفمان و شکل (۳۷)، نمای شماتیک این نوع کوره را نشان می دهد. همان طور که در این شکل مشاهده میشود، کلیه مراحل پخت آجر در یک اتاقک صورت گرفته و منبع حرارت مشعل متناسب با مرحله پخت جابه جا می گردد.

کوره تونلی

این نوع کوره در واقع مدرنترین کوره پخت آجر است که در سالهای اخیر و همزمان با رشد تکنولوژی رایج شده است. در این سیستم، کوره پخت به صورت تونلی ممتد به طول نسبتا زیاد است که در کف آن ریلی قرار دارد، خشت خام مستقر روی یک واگونک با حرکت روی ریل از ابتدای کوره وارد و پس از طی مسیر و دریافت انرژی حرارتی کافی از انتهای دیگر آن خارج میگردد. مشعل کوره در قسمت وسط قرار داشته و آجرهای پخته در انتهای کوره در معرض هوای خنک قرار داده میشوند تا سریعتر سرد گردند. این هوا در تماس با آجرهای پخته داغ، گرم شده برای گرم کردن آجرها در مرحله ورود یا خشک کردن خشت خام در گرمخانه مورد استفاده قرار میگیرد طول تونل به گونهای تعیین میشود که با توجه به سرعت حرکت واگونک حاوی خشت خام آجرها حرارت کافی را دریافت داشته و هنگام خروج از تونل پخته شده باشند.

شکل 7 – 2 – روند کاره کوره هوفمان

شکل 7 – 3 – نمایه شماتیک کوره هوفمان

مزیت اصلی این روش، کنترل کامل دمای کوره در سرتاسر طول آن (به کمک حسگرهای حرارتی) و استفاده حداکثر از انرژی حرارتی مصرف شده است. در این سیستم نیز تولید به صورت پیوسته انجام می گیرد. در این نوع کوره محل آتش ثابت و آجرها متحرکاند. در شکل (۴۷) روند کار کوره تونلی نشان داده شده است.

شکل 7 – 4 – روند کار کوره تونلی

سوخت کورههای آجرپزی

برای تولید حرارت در کورههای آجرپزی از مواد سوختی مختلف، مثل خاکاره و هیزم (عموما در کوره های سنتی قدیمی)، سوختهای نفتی (مانند نفت مشعل و گازوئیل)، زغال سنگ و اخیرا گاز طبیعی، استفاده میشود.

فرایند ذخیره و حمل

آجر پخته، پس از خنک شدن از کوره پخت خارج شده و برحسب کیفیت تولید رنگ و نوع درجه بندی و در بعضی کارخانهها بستهبندی شده و در انبارهای مخصوص جمع شود تا از آنجا متناسب با سفارشهای واصله به محل مصرف، حمل گردد. امروزه در اغلب کشورها (بویژه در کارخانجات مدرن) آجرها در بستههای مناسب قابل حمل با جرثقیل و لیفت تراک بستهبندی شده و اغلب برای مصونیت از عوامل اقلیمی، با ورقههای پلاستیکی پوشش و روی شاسی چوبی به وسیله کامیون یا راه آهن به محل مصرف، حمل میشوند.

مشخصه های فنی آجرها

به طور کلی برای ارزیابی کیفیت آجرها، مشخصههای فنی متعددی توسط سازمانهای مرتبط تعیین و مورد استفاده قرار گرفته است. این مشخصات شامل موارد زیر است:

هر یک از مشخصات مذکور در قسمت های زیر بحث می شود:

دوام

دوام آجر در مرحله عرق کردن و ذوب مقدماتی به هنگام پخت مواد خام، حاصل میشود.

در حال حاضر سازمان ASTM دو معیار زیر را برای ارزیابی دوام آجرها پیشنهاد کرده است:

الف- از آنجا که مقاومت فشاری و میزان جذب آب آجرها به حرارت پخت بستگی دارند، این دو مشخصه به همراه ضریب اشباع، به عنوان معیاری برای تعیین دوام آجر مورد استفاده قرار میگیرند.

ب- روش دوم توصیه شده برای ارزیابی دوام آجرها، مقاومت فشاری به همراه نتایج آزمایش ۵۰ سیکل یخبندان و ذوب (طبق روش توصیه شده ASTM)، است.

براساس هر یک از معیارهای فوق، آجرها متناسب با میزان دوام خود به سه گروه:

تقسیم می شوند. برای انتخاب نوع آجر مقاوم به شرایط آب و هوایی خاص، معیاری کمی به نام نمایه آب و هوایی ، که برابر است با حاصل ضرب تعداد متوسط روزهای یخبندان سال در متوسط میزان باران سالیانه در زمستان (بر حسب اینچ)، تعریف و مورد استفاده قرار میگیرد. در عین حال برای انتخاب آجر مناسب در هر پروژه، شرایط نصب آن (سطوح قائم یا غیر قائم)، و نیز امکان تماس آن با خاک ملحوظ می گردد. در جدول شماره (7-1)، آجرهای مناسب (به لحاظ دوام)، برای شرایط نصب و آب و هواهای مختلف نشان داده شده اند .

جدول 7-1- نوع آجر مناسب در شرایط نصب و آب هوایی مختلف

|

شرایط نصب |

نمایه آب و هوایی |

||

|

کمتر از 50 |

50 یا بزرگتر |

||

|

سطوح قائم |

در تماس با خاک قرار دارد |

MW |

SW |

|

در تماس با خاک قرار ندارد |

MW |

SW |

|

|

سطوح غیر قائم |

در تماس با خاک قرار دارد |

MW |

SW |

|

در تماس با خاک قرار ندارد |

MW |

SW |

|

رنگ

رنگ آجر پخته تابع ترکیب شیمیایی مواد خام، دمای پخت و روش کنترل آن است.

از میان مجموعه اکسیدهای فلزی موجود در خاکهای رسی، اکسیدهای آهن معمولا بیشترین اثر را بر رنگ آجر دارند. رسها، صرف نظر از رنگ اولیه آنها و نوع اکسید آهن موجود، در مرحله اکسیداسیون پخت به علت تشکیل اکسیدفریک، رنگ قرمز در میآیند و چنانچه در هنگام پخت در شرایط احیا قرار گیرند، به علت تشکیل اکسیدفرو، به رنگ آبی تیره یا ارغوانی تبدیل میشوند. ایجاد شرایط احياد کوره پخت را Flashing مینامند که با وارد ساختن سوخت مشتعل نشده یا برخی مواد دیگر به کوره حاصل می شود. وجود آهک زیاد در مواد خام موجب تولید رنگ زرد آجر میگردد. برای یک نوع ماده خام معین، هرچه دمای پخت بیشتر باشد، رنگ آجر تیرهتر، میزان قابلیت آب آن کمتر و مقاومت فشاری آن بیشتر خواهد بود. اما در صورت متفاوت بودن ماده خام تولید آجر، رابطه مستقیمی بین رنگ، میزان قابلیت جذب آب و مقاومت فشاری آن وجود ندارد. در کوره پخت پس از گذشتن از دمای سرخ شدن، با افزایش دما، رنگ آجر از قرمز به صورتی، سفید، زرد، زرد مایل به سبز، سبز و سبز زیتونی

(مرحله ذوب شدن مواد و تولید آجر جوش) تبدیل میشود.

در خشت زنیها و نیز کیفیت سیم برش قطعات خشتخام در روش تولید آجر از گل سفت، دارای سطح صاف میباشند. با وجود این، در صورت نیاز می توان با استفاده از اندودهای ماسهای یا با ایجاد تضاریس در سطح قالبهای فولادی، سطح آجر را به صورت دانه دانه، مضرس یا دارای هر بافت دلخواه درآورد. علاوه بر بافت سطحی، می توان در مرحله شکل دهی خشت خام، رنگ، نقش یا لعاب مورد نظر را نیز روی آن اعمال کرد. لعاب دهی آجر، فرایند پیچیده خاصی است که در مبحث تولید کاشی مجددا بحث خواهد شد.

جذب آب

میزان یا قابلیت جذب آب در آجرها یکی از معیارهای مهم ارزیابی کیفیت و دوام آنهاست. در حال حاضر دو نوع معیار زیر برای تعیین ظرفیت جذب آب آجرها مورد استفاده قرار دارد:

هر دو معیار فوق در انتخاب نوع آجر مناسب برای شرایط خاص، نقش مهمی دارد.

میزان یا قابلیت جذب آب آجر بر حسب درصد بیان شده و برابر با نسبت وزن آب جذب شده به وسیله آجر تقسیم بر وزن خشک همان آجر است. میزان جذب آب آجر به دو صورت زیر تعیین می گردد:

الف - نمونه آجر به مدت ۲۴ ساعت و در دمای اتاق آزمایش در آب قرار داده شده و پس از این مدت جذب آب آن محاسبه می گردد.

ب - نمونه آجر به مدت ۵ ساعت در آب در حال جوش قرار داده شده و سپس جذب آب آن تعیین می شود.

بر اساس ارقام به دست آمده در دو آزمایش (الف) و (ب)، ضریب اشباع آجر از رابطه زیر محاسبه می شود:

ضریب اشباع برابر است با میزان جذب آب در آزمایش اول(الف) تقسیم بر میزان جذب آب در آزمایش دوم(ب)

از ضریب اشباع نیز برای ارزیابی دوام اجرها استفاده می شود.

میزان جذب آب در آزمایش (ب) ضریب اشیا از ضریب اشباع نیز برای ارزیابی دوام آجرها استفاده میشود.

میزان جذب اولیه (IRA) یا مکش آجر عبارت است از قدرت حق جذب آن در اولین دقیقه تماس با آب و در واقع این میزان، رابطه مستقیمی با عملکرد آجر در تماس با ملات دارد. نتایج آزمایشهای انجام شده نشان داده است چنانچه مقدار مکش یا جذب اوليه آجر بیشتر از 55/1 کیلو گرم در دقیقه در متر مربع (۳۰ گرم در دقیقه در سطح 30 اینچ مربع) باشد، درز اتصال قوی و ضد آب بین آجرها تشکیل نخواهد شد این نوع آجرها باید پیش از مصرف و به منظور جلوگیری از جذب بیش از حد آب ملات، مرطوب شوند. آجرهایی که دارای قابلیت مکش یا جذب اولیه خیلی کم هستند باید کاملا پوشیده نگه داشته شوند تا قدرت مکش آنها بر اثر جذب رطوبت هوا از بین نرود.

- تغییرات ابعادی و شکل

از آنجا که رسها در مراحل خشک کردن خشتخام و پختن آجر انقباض مییابند، تغییرات حجمی حاصله باید به گونهای در تعیین ابعاد قالبهای خشتزنی و نیز فاصله سیمهای برش در روش گل سفت ملحوظ گردند، تا آجر پس از پایان مرحله پخت دارای ابعاد مورد نظر باشد. مقدار انقباض حاصل از مراحل خشک شدن و پختن آجر بسته به نوع رس متفاوت بوده و در محدوده زیر تغییر میکند:

مقدار انقباض حاصله در مرحله پخت، تابع دمای کوره است. هر چه دمای پخت بیشتر شود، رنگ آجر تیره تر و انقباض آن نیز بیشتر است. در نتیجه در مواردی که برای ایجاد رنگهای مختلف در آجر از دماهای زیاد استفاده میشود، باید انتظار داشت اندازه آجرها با یکدیگر متفاوت باشد. در واقع کنترل یکنواختی ابعاد آجرهای تولید شده در یک کارخانه، به علت تغییر در نوع مواد خام و نیز شرایط سخت، عملا غیرممکن بوده و به همین علت در استانداردهای مختلف تغییرات ابعادی مجاز را تعیین شده است. استاندارد ASTM تغییرات ابعادی را برای انواع آجرها به طبقه بندی نوع آجرها رجوع شود مطابق جدول ۲-۷ توصیه کرده است.

جدول 7 -2 – تغییرات ابعادی مجاز آجر ها

تغییر شکل در آجرها به معنی آن است که به هنگام قرار گرفتن آجر در سطحی صاف ، همه نقاط آن با سطح در تماس نبوده و اصطلاحاً قسمتی از آجر دارای پیچیدگی است. مقدار تغییر شکل یا پیچیدگی مجاز آجرها تابع نوع و ابعاد آجر است. این مقادیر مجاز بر طبق استاندارد ASTM در جدول ۷-۳ ارائه شدهاند.

جدول 7 – 3 – مقادیر پیچیدگی مجاز آجر

مقاومت فشاری

مقاومت فشاری آجر یکی از مشخصههای فنی مهم آن است که با ویژگی مهمی چون پایداری آن نیز در ارتباط مستقیم است. بعلاوه مقاومت فشاری آجر با توان باربری اجزای ساختمانی ساخته شده از آجر، مانند ستون یا دیوار باربر مرتبط است مقاومت فشاری آجرها در جهت عمود بر سطح آجر خوابیده، اندازهگیری میشود. البته در برخی موارد ممکن است مقاومت فشاری آجر ایستاده نیز تعیین گردد.

قبل از تعیین مقاومت فشاری، آجر مرطوب گردیده و در صورت دارا بودن حفره یا گودی در سطح آجر، این گودی با کمک ملات مقاوم پر میشود. از آنجا که مقاومت فشاری یک آجر ممکن است با آجر دیگر متفاوت باشد، لذا بر طبق استانداردهای مقاومت فشاری ۵ یا ۱۰ آجر تعیین و متوسط آنها به عنوان مقاومت فشاری ثبت میشود. تعداد آجرهای مورد آزمایش در استانداردASTM، ۵ و در استاندارد BS ۱۰ تعیین شده است.

مقاومت فشاری آجرها با میزان تخلخل آن نسبت معکوس داشته و همان طور که اشاره شد به نوع مواد خام، دما و شرایط پخت نیز بستگی دارد. وجود ترکهای انقباضی ریز در داخل آجر که ممکن است در مراحل خشک کردن یا پخت حاصل شوند، بر مقاومت فشاری آن تأثیر منفی دارند.

در حال حاضر، به علت بهبود شرایط پخت و اعمال کنترل و دقت در تهیه ، آماده سازی و تولید خشت خام، امکان ساخت آجر با مقاومتهای خیلی زیاد حدود ۷۰ الى ۱۵۰ مگا پاسکال نیز فراهم گردیده است. مقاومت فشاری آجرهای متعارف معمولا حدود ۱۰ تا ۴۰ مگاپاسکال است. جدول شماره (۴۷) مقاومت فشاری انواع آجر بر اساس طبقه بندی ASTM را در کنار میزان جذب آب و ضریب اشباع آنها نشان می دهد. مدول الاستیسیته آجرها بین ۵۰۰۰ الی ۳۰۰۰۰ مگاپاسکال متغیر است.

مقاومت به سایش

این مشخصه در آجرهای مورد استفاده برای کفپوشها اهمیت دارد و مانند مقاومت فشاری، تابع کیفیت مواد خام و دمای پخت است. از آنجا که آجرهای کفپوش در پوشش راهروها، سالنها، پیاده روها و خیابانها مورد استفاده قرار می گیرند، بنابراین برای مقاومت در مقابل شرایط ترافیکی مورد نظر باید دارای حداقل مقاومت سایشی در شرایط پیش بینی شده باشند.

براساس شرایط ترافیکی، پوششهای آجری به چند گروه به شرح زیر تقسیم میشوند:

نوع I- پوششهایی که در معرض حرکت وسایل نقلیه و سایش شدید قرار میگیرند، مانند پوشش خیابان یا خیابانهای فرعی ورود به منازل و ساختمانها.

نوع II – پوششهایی که در معرض عبور و مرور شدید انسان قرار دارند، مانند کفپوش مغازهها، رستورانها، پیادهروها.

نوع III- پوششهایی که در معرض عبور و مرور کم انسان قرار دارند، مانند کف سالنها، راهروهای داخلی ساختمان، پاسیوها و غیره در منازل مسکونی.

مقاومت به سایش آجرها به یکی از دو صورت زیر تعیین و ارزیابی می گردد:

الف- استفاده از نمایه سایش، برابر است با حاصل تقسیم میزان جذب آب بر مقاومت فشاری ضرب در ۱۰۰.

ب- تعیین حجم مصالح سایش یافته بر طبق استاندارد ASTM C418 (روش آزمایش مقاومت به سایش بتن به کمک ماسه پاشی).

براساس استانداردهای ASTM آجرها، بسته به شرایط ترافیکی مورد انتظار، لازم است دارای مقاومت سایشی مطابق موارد مندرج در جدول (۵۷) باشند.

جدول 7-4 مقاومت فشاری جذب آب و ضریب اشباع انواع آجر

جدول 7 – 5 – حداقل مقاومت سایشی آجر ها در شرایط ترافیکی مختلف

هدایت حرارتی

هدایت حرارتی آجر، تابع تخلخل و نسبت مواد ذوب شده و بلوری آن است. هرچه تخلخل آجر بیشتر و تراکم آن کمتر باشد، قابلیت هدایت حرارتی آن بیشتر کاهش پیدا میکند، اما با افزایش رطوبت، این خصوصیت بسرعت افزایش مییابد، به گونهای که با رسیدن رطوبت آجر به ۳ درصد حجمی، هدایت حرارتی ۶۰ درصد، و با افزایش آن به ۱۵ درصد، این ضریب ۱۳۵ درصد افزایش نشان میدهد. قابلیت هدایت حرارتی دیوارهای آجرکاری با ضخامت های مختلف به شرح زیر است:

مقاومت در مقابل آتش سوزی

از آنجا که آجر خود مادهای است که در اثر پختن در دماهای خیلی زیاد به دست آمده است، مقاومت آن در مقابل آتش سوزیها و دماهای زیاد عموما خوب است. در برخی موارد ممکن است در اثر دماهای زیاد، قسمتی از سطح آجر پوسته شده و تخریب شود و در موارد دیگر با افزایش خیلی زیاد دما ممکن است قسمتی از مواد متشكله آجر مجددا ذوب شده و سطح بیرونی آن حالت شیشهای پیدا کند. هیچ یک از این در حالت، مقاومت ذاتی آجر را در مقابل آتش از بین نمیبرد.

مقاومت به آتش سوزی در آجرهای سوراخدار و مجوف کمتر از آجرهای توپر - آجرکاری با آجر توپر با همان ضخامت است. در جدول (۶۷)، زمان مقاومت در مقابل آتش سوزی برای دیوارهای آجرکاری با ضخامتهای مختلف نشان داده شده است.

جدول شماره 7 – 6 – زمان مقاومت دیوار های آجر چینی در مقابل آتش سوزی

|

نوع دیوار

|

زمان مقاومت برحسب ساعت |

||||||

|

0.5 |

0.75 |

1 |

1.5 |

2 |

3 |

4 |

|

|

ضخامت دیوار با آجر 80% توپری mm |

63 |

76 |

89 |

109 |

127 |

152 |

178 |

|

ضخامت دیوار با آجر کمتر از 80% توپری mm |

51 |

61 |

71 |

86 |

102 |

122 |

142 |

طبقه بندی آجرها

طبقه بندی آجرها، بسته به نوع کاربرد و شرایط مصرف آنها صورت میگیرد آجرهایی که در شرایط غلط مصرف شوند ممکن است بسرعت دچار تخریب شده و عملکرد مطلوبی نداشته باشند. انجمن مصالح و آزمایشهای امریکا (ASTM) آجرها را بر حسب نوع کاربرد به شرح زیر طبقهبندی و برای هر یک، مشخصات استاندارد(مطابق جدول ۷-۷) تهیه کرده است:

جدول 7 – 7 – شماره استاندارد آجر ها بر حسب طبقه بندی کاربرد

|

طبقه بندی کاربرد آجر |

شماره استاندارد ASTM |

|

آجر توکار |

C63 |

|

آجرنما |

C216 |

|

آجر توخالی |

C652 |

|

آجر کف پوش |

C902 |

|

آجر سرامیکی لعابدار |

C126 |

|

آجر نمای نازک |

C1088 |

|

آجر فاضلاب روها و چاهک های بازرسی |

C32 |

|

آجر مقاوم به مواد شیمیایی |

C279 |

|

آجر کفپوش صنعتی |

C410 |

جدول (۷-۸)، شرایط اقلیمی مناسب برای مصرف هر یک از انواع آجر را بر حسب طبقه بندی ASTM نشان می دهد.

سایر مشخصه های فنی انواع آجرها در این طبقه بندی در جدول (۴۷) درج گردیده است.

در حال حاضر براساس استانداردهای ایران، آجرها به سه گروه: آجر مهندسی مرغوب، آجر نما و آجر معمولی (توکار) تقسیم میگردند که مشخصههای فنی آنها باید مطابق جدول (۹-۷) باشد.

براساس استانداردهای ایران برای تعیین مشخصههای فنی آجرها در آزمایشگاه، ارقام به دست آمده برای ۱۰ نمونه، متوسط گیری میشود.

جدول 7 – 8 – شرایط اقلیمی مناسب برای کاربرد انواع آجر

|

نوع آجر |

شماره استاندارد |

شرایط اقلیمی |

||

|

سخت |

معتدل |

گرم یا مصرف داخلی |

||

|

آجر توکار |

C62 |

SW |

MW |

NW |

|

آجر نما |

C216 |

SW |

MW |

- |

|

آجر توخالی |

C652 |

SW |

MW |

- |

|

آجر کف پوش |

C902 |

SX |

MX |

NX |

|

آجر نمای نازک |

C126 |

- |

- |

- |

|

آجرسرامیکی لعابدار |

C1088 |

نمای خارجی |

نمای خارجی-داخلی |

نمای داخلی |

|

آجر فاضلاب رو |

C32 |

SM |

SM |

- |

|

آجرچاهک بازرسی |

C32 |

MM |

MM |

- |

نقایص آجر

با توجه به ویژگیهای ساختاری، آجرها ممکن است دارای نقایصی باشند که در قسمتهای زیر تشریح می گردند:

شوره زدن آجر

شوره زدن عبارت است از ظهور ذرات بلورین نمکهای محلول در آب در سطح ظاهری آجر که معمولا از نظر مشخصههای فنی، فاقد ضرر می باشند. در واقع ضرر عمده این فرایند، منظره ناخوشایند آن است که به صورت سفیدک زدگی در سطح آجر مشاهده شده و نمای زیبای آن را از بین میبرد، ولی به سایر مشخصههای مطلوب آن صدمهای وارد نمیسازد.

سفیدک یا شورهزدگی معمولا به رنگ سفید است، اما وجود هر نوع لکه سفید روی آجر یا ساختمان آجری الزاما به معنی شوره زدگی نیست. همچنین برخی از ترکیبات وانادیوم و مولیبدوم که در بعضی از سرامیک ها حضور دارند، موجب ایجاد رسوب سبز رنگی میشوند که آن را "لکه سبز" می نامند. در موارد استثنایی دیگر نیز ممکن است "لکه قهوهای" ناشی از رسوب ترکیبات منگنز در سطح آجر مشاهده شود.

در شرایط خاصی ممکن است بلورهای شورهزدگی در داخل جسم آجر تشکیل شود. در صورت وقوع چنین پدیدهای، فشار ناشی از تبلور و رشد بلورها ممکن است موجب ترک خوردن و خسارت دیدن آجر گردد.

جدول 7 – 9 – طبقه بندی و مشخصه فنی آجر ها بر اساس استاندارد ایران

مکانیسم شوره زدگی

مکانیسمهای تولید شوره متعدد و اغلب پیچیدهاند. اما اگر به طور خیلی ساده بیان شود، نمکهای محلول در آب، در سطح آجر یا بنای آجری ظاهر شده و پس از تبخیر آب روی سطح مذکور رسوب می کنند. مهاجرت نمک محلول ممکن است از یک سطح آجر به سطح دیگر، بین ملات و آجر و یا در خلل و فرج ملات و یا آجر به تنهایی رخ دهد. برای بروز شوره زدگی لازم است به طور همزمان چند شرط به شرح زیر موجود باشد:

بدین ترتیب از بحث فوق، نتیجه می شود که اگر بنای آجری با مصالحی ساخته شود که فاقد نمکهای محلول در آب باشند، و یا از نفوذ آب به اجزای بنا جلوگیری گردد، شوره زدگی بوقوع نخواهد پیوست. با وجود این، در بناهای متعارف آجری که در معرض هوای بیرون قرار دارند، هیچ یک از این دو شرط برقرار نیست و در نتیجه روش عملی برای حذف فرایند شورهزدگی، از بین بردن شرایط مناسب برای وقوع آن در حداقل ممکن است.

منابع نمک

ترکیب شیمیایی نمکهای شوره معمولا سولفاتها و کربناتهای قلیاییاند، اگرچه برخی کلرورها نیز در تولید شوره نقش دارند. متداول ترین نوع نمکی که در شوره یا سفیدکها یافت شده، سولفات و کربنات سدیم، پتاسیم، کلسیم، منیزیم، و آلومینیوم است. همان طور که اشاره شد ممکن است کلرورها نیز در شوره وجود داشته باشند که این مورد در شرایط استفاده از کلرورکلسیم به عنوان تسریع کننده گیرش ملات، آلودگی آجر یا ماسه مورد استفاده در ملات به آب دریا ، و یا استفاده هیدروکلریک در محلول های تمیز کننده، حاصل می شود. نمکهای منبع شوره زدگی ممکن است در آجر، ملات، آب باران و یا آب زیرزمینی حضور داشته باشند. علاوه بر این منابع، ممکن است نمک محلول در مصالح به عنوان پوشش آن به کار گرفته می شود، موجود باشد (برای مثال در سازههای بتنی). در برخی موارد گازهای سولفور موجود در اتمسفر نیز ممکن است با ایجاد محیط اسیدی موجب تجزیه ملات و ایجاد منبعی برای تولید شوره شوند.

منابع رطوبت در تولید شوره عمدتا آب ملات تازه، بارندگی روی سطح ناک زیرزمینی در تماس با بنا، آب نشتی از تأسیسات ساختمان (لوله ها و اتصالات دارا نشت) و بخار آب و تجمع قطرات رطوبت ناشی از اختلاف دمای بین درون و بیرون بنا که به صورت شبنم در سطح بنا ظاهر می شود، میباشند. متداول ترین فرم شورهزدگی، در ساختمانهای با نمای آجری تازه احداث مشاهده میشود که در آنها عموما به علت رطوبت موجود در ملات تازه، نمکهای محلول به سطح بنا مهاجرت و با تبخیر آب به صورت سفیدک در سطح نمای آجری نمود پیدا می کند. این نوع شوره زدگی "شوره زدگی ساختمان نو" نامیده میشود.

روش های برطرف کردن شوره

به طور کلی برای مقابله با شوره زدگی نماهای آجری از دو روش، جلوگیری از ایجاد شوره و برطرف کردن شوره، استفاده می شود که هر یک ذیلا بحث می شوند.

الف - جلوگیری از ایجاد شوره

در این روش سعی می شود تا با کاهش اثر منابع مؤثر بر شورهزدگی، از ایجاد آن جلوگیری شده و یا اثر آن به حداقل برسد، هرچند شاید جلوگیری صد در صد آن عملی نباشد. در این رابطه اولین کنترل باید روی انتخاب آجر صورت گیرد، به گونه ای که آجرهای مورد مصرف حتی الامکان دارای نمکهای محلول دخیل در شورهزدگی نباشند. برای کنترل آجرها از این نظر می توان از آزمایش مطابق آیین نامه ASTM C67 استفاده کرد. در این آزمایش نمونه آجر مورد نظر به مدت ۷ روز تا نیمه، در آب مقطر قرار داده می شود و در انتهای این مدت، خشک شده و شوره زدگی روی سطح بیرون از آب آن با نمونههایی که در آب نگه داشته نشده اند، مقایسه می شود در برخی از موارد نمکهای محلول از طریق مصالح واقع در پشت آجر به سطح آن نفوذ کرده و ایجاد شوره زدگی میکنند که در این مورد نیز لازم است یا مصالح از نظر پتانسیل تولید شوره کنترل شوند یا با قرار دادن فاصلهای معین بین پوشش آجری و مصالح پشت آن از امکان نفوذ املاح مذکور به آجر جلوگیری شود.

در موارد متعددی شورهزدگی سطح آجر ناشی از وجود املاح محلول در ملات مورد استفاده برای چسبانیدن یا بند کشی نمای آجری است و علت آن نیز وجود مقدار زیاد مواد قلیایی در سیمان پرتلند مورد استفاده در ملات است. در این گونه موارد با انجام آزمایشهای شیمیایی روی ترکیب سیمان می توان پتانسیل شورهزایی آن را تعیین کرد. طبق استاندارد ASTM، سیمان پرتلند حاوی بیشتر از 1/0 درصد مواد قلیایی آزاد قابل حل در آب، منجر به شورهزدگی میشود، بنابراین برای جلوگیری از این پدیده لازم است مقدار قلیاییهای قابل حل سیمان کمتر از حد مذکور باشد. البته به طور متعارف اغلب سیمانهای معمولی، به استثنای سیمان پرتلند حاوی تفاله کوره آهن گدازی و برخی سیمانهای دیگر حاوی تفاله مذکور، دارای این شرط نبوده و اغلب پس از مصرف در سازه های آجری منجر به "شوره زدگی ساختمان نو" می شوند.

در این رابطه لازم است به امکان وجود نمکهای محلول در ماسه، آب اختلاط و مواد افزودنی مورد مصرف در تهیه ملات ها نیز توجه داشت، زیرا هریک از این مواد نیز ممکن است در ایجاد شوره روی سطح بناهای آجری مشارکت داشته باشند.

عامل مهم دیگری که در ایجاد فرایند شوره زدگی دخالت دارد، وجود رطوبت بوده که ممکن است از طریق آب باران، آب ملات، آب زیرزمینی یا سایر منابع، تأمین شود، بنابراین برای جلوگیری از این پدیده لازم است با رعایت معیارها و ضوابط کنترل رطوبت در سازه، از پتانسیل شورهزدگی کاست. بدیهی است که در رعایت دقیق مقررات فنی ساختمان سازی می تواند نقش بسیار مؤثری این خصوص داشته باشد.

ب - روش های برطرف کردن شوره

در این قسمت روش های مقابله با شورهزدگی پس از وقوع آن بحث میشود، اولین گام در این روش ها تعیین عمر سازه پس از اولین بروز شوره در سطح بناست.

چنانچه عمر سازه کمتر از یک سال باشد، شوره از نوع شورهزدگی ساختمان نو محسوب شده و منبع نمکهای محلول، سیمان به کار برده شده در رطوبت، معمولا با اختلاط مورد استفاده در تهیه ملات یا سایر آبهای کارهای ساختمان سازی است. با وجود این، چنانچه عمر سازه بیشتر از یک سال باشد، باید سایر منابع دخیل در بروز این پدیده را جست و جو و شناسایی کرد. چنانچه عمر بنا بیشتر از دو سال باشد، باید مسئله نشت احتمالی در تأسیسات موجود در دیوار یا سازههای مجاور بررسی شود. ظهور شورهزدگی تازه در ساختمانهایی که عمر بیشتر از دو سال داشته و قبلا فاقد این مشکل بودهاند، معمولا به علت ایجاد منبع جدید رطوبت در بنا است.

پس از بررسی فوق، لازم است محل تشکیل شوره روی سطح آجر، ملات یا سطح کلی سازه مورد توجه دقیق قرار گیرد. بررسی موقعیت محل شورهزدگی میتواند اطلاعاتی در مورد محل ورود آب به آن قسمت به دست دهد. وقوع شوره روی سطح آجر و یا در محل بندکشی و اتصال آجرها نیز اطلاعاتی را در مورد منبع نمکهای محلول، ارائه میکند. همچنین هر نوع تغییر جدید در ساختمان، مانند چگونگی استفاده از آن با سایر تغییرات حاصله نیز باید مورد توجه قرار گیرد. از جمله این موارد تغییر شرایط کاربرد ساختمان از حالت غیر مسکونی به مسکونی است که می تواند در بروز شوره زدگی دخیل باشد.

در صورت امکان، بهتر است از شورههای ظاهر شده در سطح بنای آجری نمونه برداری کرده و با انجام آزمایشهای مناسب ترکیب شیمیایی آن را مشخص ساخت. در جدول (10 – 7) ، ترکیب شیمیایی انواع شوره در رابطه با منبع ظهور آن درج گردیده است.

جدول شماره 7 – 10- منابع متعارف شوره ها

|

نمک اصلی شوره |

محتمل ترین منبع |

|

سولفات کلسیم |

آجر |

|

سولفات سدیم |

واکنش های سیمان و آجر |

|

سولفات پتاسیم |

واکنش های سیمان و آجر |

|

کربنات کلسیم |

ملات یا سازه بتنی پشت اجر کاری |

|

کربنات سدیم |

ملات |

|

کربنات پتاسیم |

ملات |

|

کلرور پتاسیم |

شستشو با اسید |

|

کلرور سدیم |

آب دریا |

|

سولفات وانادیل |

آجر |

|

کلرور وانادیل |

شستشو با اسید |

|

اکسید منگنز |

آجر |

|

اکسید آهن هیدروکسید آهن |

آهن در تماس با آجر یا عبور میلگرد فولادی از سوراخ های آجر |

|

هیدرو اکسید کلسیم |

سیمان |

هنگامی که مکانیسم تولید شوره در سطوح آجری بنا مشخص و منبع نمک یا رطوبت تعیین شد، لازم است روش یا روشهای مناسب برای کنترل و برطرف کردن آن انتخاب گردد. بدیهی است که در این ارتباط اولین گام جلوگیری از نفوذ آب یا رطوبت به آن قسمت از بنا و گام دوم برطرف کردن شوره است.

همان طور که اشاره شد، بیشتر شورههای ظاهر شده در سطوح آجری، از نوع نمکهای محلول در آب بوده، بنابراین خود به مرور زمان برطرف خواهند شد. این امر، یعنی زدوده شدن شوره با زمان، بویژه در مورد "شوره زدگی ساختمان نو" صادق است. معمولا توصیه میشود که برای زدودن شوره، سطح آجر جز در شرایطی که هوا گرم و خشک است از شست و شوی با آب استفاده نشود، در غیر این صورت آب شست و شو، خود منبع جدیدی برای انتقال مقدار بیشتری نمک به سطح آجرها خواهد بود. بسیاری از سطوح شوره زده را می توان خیلی ساده با استفاده از برس زنی خشک، تمیز کرد.

استفاده از مواد شیمیایی و تمیز کننده برای زدودن شوره در اغلب موارد توصیه نمیشود، زیرا این مواد ممکن است با ایجاد واکنش نامطلوب با آجر یا ملات، موجب تغییر رنگ، کاهش کیفیت مصالح و به طور خلاصه بدتر شدن وضع شوند.

بنابراین استفاده از این مواد باید با احتیاط و پس از حصول اطمینان از عدم نامطلوب و بررسی روش های مناسب برای کاربرد آنها صورت گیرد، بویژه این مواد اغلب بر آجرهای رنگی، اثر نامطلوب داشته و موجب بد رنگ شدن آجر میشود استفاده از جوهر نمک رقیق (یک درصد) برای زدودن شوره در برخی موارد (در مورد شورههای کربناتی) و تحت شرایط خاص مجاز است، چرا که استفاده غیر علمی از این ماده ممکن است منجر به بدتر شدن وضع و تشکیل مجدد شوره از نوع کلر و كلسیم در سطح آجر و ضعیف شدن ملات اتصال شود. در صورت استفاده از این محلول باید پیش از مصرف، سطح مورد نظر شسته شده و پس از مصرف نیز بلافاصله با آب خالص شست و شو شود.

آلوئک زدن

آلوئک زدن، پدیدهای است که در آجرهای ساخته شده با دست رخ میدهد. در صورتی که در گل مورد استفاده در تهیه خشت خام آجر، دانههای آهکی نسبتا درشت وجود داشته باشد، این دانهها در حین فرایند پخت آجر به آهک زنده تبدیل شده و هنگام مصرف آجر در ساختمان، آهک زنده، آب ملات را جذب و به آهک شکفته (CaOH2) که با افزایش قابل ملاحظه حجم همراه است، تبدیل میشود.

افزایش حجم ناشی از تبدیل دانه آهکی پخته به آهک شکفته موجب انبساط و ترک خوردن و در نهایت تضعیف و خرد شدن آجر می شود. در این گونه موارد بهتر است حتیالامکان از مصرف این نوع آجر خودداری کرد و در صورت اجبار، آجر را قبل از مصرف، در آب خیساند تا ضمن جذب آب در صورت وجود دانههای آهکی درشت پخته، الوئک زدگی خود را نشان دهد. به این عمل اصطلاحا زنجاب کردن آجر میگویند. در روشهای مدرن آجرسازی به علت خرد و غربال شدن مواد خام تولید آجر، پتانسیل آلوئک زدن از بین میرود و در نتیجه در آجرهای ماشینی این پدیده بروز نمیکند.

شکل (۵۷) تصویر آجر آلوئک زده را نشان می دهد.

ترک های انقباضی

همان طور که اشاره شد، به علت انقباض به وجود آمده در مراحل خشک شدن خشت خام یا پختن آن در کوره، ممکن است درون آجر، ترکهای مویی غیر قابل رؤیت ایجاد شود. این ترکها موجب ضعیف شدن آجر و کاهش مقاومت و دوام آن شده و پتانسیل تخریب آن را بر اثر فرایند هوازدگی (بویژه در صورت جذب آب و یخبندان) افزایش میدهند. آجرهای دارای ترکهای مویی داخلی معمولا دارای صدای خفه در مقایسه با آجرهای سالم بوده و مقاومت فشاری آنها نیز کمتر است.

آجرهای ماسه آهکی

آجرهای ماسه آهکی معمولا در مناطقی ساخته میشوند که فاقد منابع تأمین رس مناسب برای تولید آجرهای رسیاند و در مقابل، ماسه در آنجا فراوان است. مواد اولیه تولید این نوع آجرها، ماسه سیلیسی، آهک غنی از کلسیم و آب است. از آنجا که در شرایط معمولی آهک بر ماسه سیلیسی اثر نمیگذارد، بنابراین برای تولید آجرهای ماسه آهکی، از فرایند خاصی که ذیلا تشریح شده، استفاده میشود.

روش تولید آجر ماسهآهکی

برای تولید آجر ماسهآهکی، ماسه خیلی ریز تمیز که قسمت اعظم آن از الک ۱5/1میلی متر عبور میکند، با ۸ الی ۱۰ درصد وزنی آهک شکفته و ۳ تا ۶٪ آب مخلوط میشود. در برخی موارد ممکن است به این مواد اولیه، مواد خنثی و بی اثر رنگی نیز برای تولید رنگ مورد نظر در آجر، اضافه شود. این مواد در مخلوط کن مناسبی " به خوبی مخلوط شده و سپس با کمک دستگاه پرس قوی، و تحت فشار (حدود ۴۰۰ مگاپاسکال) در قالبهای مخصوص، قالب گیری و به شکل آجر خام با ابعاد مورد نظر در میآید. پس از این مرحله، خشت خام وارد محفظه فولادی من نوعی اتوکلاو شده و در آنجا به مدت ۴ تا ۱۰ ساعت تحت فشار ۱٫۶ تا 1/2 مگاپاسکال و حرارت ۲۰۰ تا ۲۵۰ درجه سلسیوس، در معرض بخار آب قرار می گیرد آهک شکفته تحت گرما و فشار بخار آب با دانههای سیلیسی ترکیب شده، هیدروسیلیکات کلسیم ایجاد میکند که این ماده موجب به هم چسبیدن دانههای ماسه و یکپارچه شدن آجر میشود. آجر حاصل دارای مقاومت مکانیکی و پایداری بسیار مطلوب است.

مشخصه های آجر ماسهآهکی

از نظر شکل، با توجه به استفاده از قالبهای فولادی و پرس، آجرهای ماسهآهکی در شکل ها و اندازههای مختلف، و به صورت توپر یا سوراخدار قابل تولید است. میزان جذب آب این نوع آجر در حدود ۶ تا ۱۸ درصد وزنی است. آجرهای با پتانسیل جذب بیشتر برای مناطق با آب و هوای معتدل و آجرهای با قدرت جذب کمتر برای مناطق با آب و هوای سخت (سرد و یخبندان) مصرف می شود. وزن واحد حجم آجرهای ماسهآهکی نسبت به ترکیب و شیوه ساخت، بین ۱۷۰۰ تا ۲۱۰۰ کیلوگرم بر متر مکعب متغیر است. مقاومت فشاری این نوع آجر نیز بسته به مشخصات، بین ۱۵ تا ۴۰ مگاپاسکال تغییر می کند.

آجرهای ماسهآهکی پس از خشک شدن، مشابه قطعات بتنی، دچار انقباض میشوند که مقدار آن حدود ۱ تا ۴ درصد و در حدود نصف انقباض قطعات به این نوع آجر از مقاومت خوبی نیز در مقابل یخ زدگی برخوردار است. مدول الاستیسیته این آجر حدود ۱۴۰۰۰ تا ۱۸۰۰۰ مگاپاسکال است.

مقاومت آجرهای ماسهآهکی در مقابل مواد شیمیایی، بویژه سولفاتهای موجود در خاک و آب زیرزمینی بسیار خوب است و به علت عدم وجود املاح محلول در ترکیب مواد به کار گرفته شده در ساخت، این آجرها معمولا دچار شورهزدگی نمیشوند. در مقابل، بعضی نیکهای محلول، مانند کلرور سدیم یا کلسیم، سولفات سدیم و یا - ات بردیم در صورت برقراری شرایط تر و خشک شدن مکرر و یا شرایط یخبندان، موجب فساد و تخریب این نوع آجر میشوند.

آجرهای مخصوص

علاوه بر دو نوع اصلی آجرهای رسی و ماسه آهکی که شکل های عمومی ساخت آجرند، آجر متناسب با نیاز به شکلها، مشخصات و کاربردهای ویژه نیز ساخته شود. در قسمتهای زیر برخی از انواع متداول آجرهای مخصوص مورد بحث قرار می گیرند.

آجرهای مجوف

این اصطلاح عمدتا برای نامگذاری آجرهایی که توپر نیستند، به کار برده میشود. بنا به تعریف، آجرهایی توپر نامیده میشوند که سطح مقطع جامد خالص آنها در کلیه سطوح موازی با سطح خواب آجر روی ملات، برابر ۷۵ درصد یا بیشتر سطح مقطع كل آجر در همان جهت باشد. بنابراین آجر توپر حداکثر میتواند در ۲۵ درصد از سطح خواب دارای سوراخ باشد. آجرهای مجوف بسته به شیوه ساخت به سه صورت به بازار عرضه می گردند:

به طور کلی وجود سوراخ، حفره یا گودی در سطح مقطع آجر دارای مزایای مختلف به شرح زیر است:

- سهولت ساخت و حمل و نقل

- یکنواختی خشک شدن و پخت آجر

- کاهش مقدار سوخت مورد نیاز برای پخت آجر

- کاهش وزن

- اتصال بهتر به ملات و در نتیجه به قطعات مجاور

- سهولت نصب آجر انواع و ابعاد آجرهای مجوف و ویژگیهای عمومی آنها مطابق با استاندارد ASTM در شکل (۶۷) نشان داده شده است.

آجرنسوز

آجر نسوز به آجری گفته میشود که در دماهای خیلی زیاد (۱۲۰۰ تا حدود ۲۰۰۰ درجه سلسیوس) ذوب نشود و دارای کاربرد برای پوشش جداره داخلی انواع کورههای صنعتی پخت مواد (مانند کورههای سیمان پزی، ذوب فلزات، شیشه گدازی، آجرپزی و ...) باشد. به طور کلی آجرهای نسوز را با رسهایی میسازند که مقدار اکسید آلومینیوم آنها زیاد است (مانند بوکسیت) و چون سایر اکسیدهای فلزی مانند FeO و TiO2، MgO، Fe2O در خاک نقش گدازآور داشته و درجه ذوب مواد را پایین می آورند، بنابراین در رس مورد مصرف برای تهیه آجر نسوز مقدار این اکسیدها باید بسیار کم و قابل اغماض باشد.

هر چه مقدار اکسید آلومینیوم (Al2O3) در ترکیب مواد اولیه بیشتر باشد، آجر نسوز حاصل در دماهای خیلی بالاتری ذوب میشود. در مقابل افزایش میزان اکسید آلومینیوم در آجرهای نسوز دمای زیاد، مقدار اکسید سیلیس (sio) باید کمتر باشد.

در جدول (۱۱۷) مشخصه های شیمیایی و فیزیکی آجرهای نسوز دماهای زیاد به صورت نمونه ارائه شده است.

جدول (۷-۱۲)، ترکیب شیمیایی و مشخصه های فیزیکی نمونه را برای آجرهای نسوز حرارت پایین (مخصوص عایق بندی) نشان می دهد.

جدول 11 – 7 – ترکیب فیزیکی و شیمیایی مواد خام آجر نسوز دمای زیاد

(درصد وزنی) متناسب با دمای سرویس

|

دمای سرویس (سلسیوس) |

1600 |

1650 |

1700 |

1850 |

1750< |

1750< |

|

مشخصه های شیمیایی |

||||||

|

اکسید سیلیس |

52 |

41 |

5/33 |

29 |

21 |

15-13 |

|

اکسید آلومینیوم |

42 |

53 |

61 |

65 |

72 |

81-79 |

|

اکسید تیتانیوم |

3/2 |

8/2 |

9/2 |

8/2 |

3> |

3> |

|

اکسید آهن |

6/1 |

6/1 |

7/1 |

6/1 |

7/1 |

6/1 |

|

اکسید کلسیم |

3/0 |

2/0 |

1/0 |

15/0 |

2/0 |

1/0 |

|

اکسید منیزیم |

3/0 |

3/0 |

4/0 |

5/0 |

4/0 |

4/0 |

|

قلیایی ها |

7/0 |

5/0 |

3/0 |

5/0> |

3/0 |

3/0 |

|

مشخصه های فیزیکی |

||||||

|

چگالی(گرم بر سانتیمترمکعب) |

25/2 |

3/2 |

5/2 |

55/2 |

62/2 |

75/2 |

|

درصد تخلخل |

17 |

17 |

5/17 |

18 |

18 |

19-18 |

|

مدول گسیختگی |

9 |

5/12 |

5/9 |

5/10 |

10 |

5/13 |

|

مقاومت فشاری |

40 |

5/42 |

47 |

5/52 |

5/58 |

80 |

|

انبساط خطی در 1350 درجه سلسیوس |

2/0 |

5/0 |

8/2 |

0/3 |

0/3 |

5/2 |

جدول 7 – 12 – ترکیب شیمیایی و مشخصه های فیزیکی آجر های نسوز دمای کم

(مخصوص سرویس) متناسب با دمای سرویس

|

دمای سرویس |

1200 |

1300 |

1400 |

1500 |

1300 |

1400 |

|

مشخصه های شیمیایی |

||||||

|

اکسید سیلیس |

55 |

55 |

54 |

30 |

56 |

55 |

|

اکسید آلومینیوم |

41 |

40 |

68 |

41 |

40 |

40 |

|

اکسید آهن |

3/1 |

3/1 |

4/1 |

9/0 |

3/1 |

2/1 |

|

اکسید کلسیم |

4/0 |

4/0 |

2/0 |

8/0 |

3/0 |

4/0 |

|

مشخصه های فیزیکی |

||||||

|

چگالی(گرم بر سانتیمتر مکعب) |

78/0 |

78/0 |

87/0 |

96/0 |

06/1 |

16/1 |

|

هدایت حرارتی |

21/0 |

22/0 |

24/0 |

29/0 |

28/0 |

36/0 |

|

انقباض در دمای سرویس |

00/0 |

50/0 |

60/0 |

90/0 |

30/0 |

90/0 |

|

مقاومت فشاری (مگا پاسگال) |

7/2 |

7/2 |

2/3 |

6/3 |

1/6 |

6/7 |

|

مدول گسیختگی (مگا پاسگال) |

3/2 |

7/1 |

0/2 |

0/2 |

5/2 |

1/3 |

|

انبساط حرارتی در 1000 درجه (سلسیوس) |

50/0 |

50/0 |

48/0 |

50/0 |

50/0 |

51/0 |

منبع: کتاب مصالح ساختمانی دکتر حسن رحیمی انتشارات دانشگاه تهران